Wat zijn Value Stream Maps?

Value stream maps (VSM's) zijn een specifiek type stroomdiagrammen waarmee de stappen die nodig zijn om een product of dienst te leveren, geïllustreerd, geanalyseerd en verbeterd kunnen worden. Deze schema's zijn een essentieel onderdeel van de 'lean'-methodologie en onderzoeken de stroom van processtappen en -informatie van begin tot einde. Net als bij andere soorten stroomdiagrammen wordt er gebruik gemaakt van symbolen om verschillende werkactiviteiten en informatiestromen voor te stellen. VSM wordt specifiek gebruikt om verspilling op te sporen en tegen te gaan. Items kunnen vanuit het oogpunt van de klant waarde toevoegen of geen waarde toevoegen. Op deze manier kunnen items die geen waarde toevoegen, geëlimineerd worden.

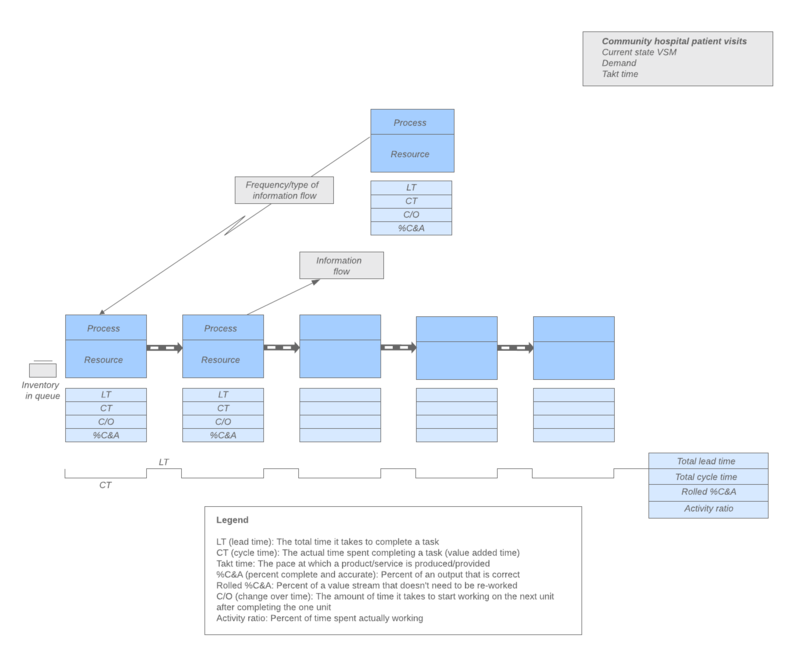

Het is belangrijk om te onthouden dat zowel interne als externe klanten alleen geïnteresseerd zijn in de waarde die het product of de dienst hun biedt, niet de inspanning die nodig was voor de productie, of de waarde die naar andere klanten kan stromen. Met value stream mapping blijft die focus behouden. Meestal wordt een VSM van de huidige staat uitgetekend, en vervolgens een toekomstige en/of ideale staat. Je kunt met de hand beginnen schetsen en daarna overschakelen naar gespecialiseerde software om de communicatie, analyse en samenwerking te optimaliseren.

In minder dan 5 minuten aan de slag met Lucidchart

- Gebruik onze online tool om je eerste online diagram te maken op basis van een sjabloon of leeg canvas of importeer een document.

- Voeg tekst, vormen en lijnen toe om je stroomdiagram aan te passen.

- Meer informatie over het aanpassen van de stijl en opmaak in je stroomdiagram.

- Vind wat je nodig hebt met 'Functie zoeken'.

- Deel je stroomdiagram met je team om samen te werken.

Value stream maps en Lean Six Sigma

Dit type diagram is voor het eerst bekend geworden door de Toyota Production System en de beweging rond 'lean manufacturing' (slanke productie), al kreeg het toen onder andere de benamingen 'material and information flow mapping', 'process mapping'. In de jaren 90 werd de term 'value stream map' steeds vaker gebruikt, door de opkomst van lean productiemethodes in de VS, maar ook wereldwijd. Value stream maps werd op veel plaatsen een essentieel onderdeel van de 'lean'-methodologie.

VSM werd ook gebruikt in de Six Sigma-methodologie. Lean en Six Sigma hebben hetzelfde doel: verspilling tegengaan en het meest efficiënt mogelijke systeem creëren. Maar beide systemen identificeren die verspilling op een andere manier. Aanhangers van 'lean' richten zich op activiteiten die geen waarde toevoegen, waar de focus bij Six Sigma meer ligt op procesvariaties die verspilling veroorzaken. Beide systemen zijn in verschillende situaties succesvol geweest, waardoor de gecombineerde aanpak Lean Six Sigma ontstond.

Doel en voordelen van VSM

Bij Value Stream Mapping wordt elke belangrijke stap in een proces gedetailleerd geëvalueerd om te bepalen welke waarde het toevoegt - of niet toevoegt - vanuit het oogpunt van de klant. Die focus op waarde zorgt ervoor dat de analyse gericht blijft op wat telt - het bedrijf zo competitief mogelijk in de markt plaatsen.

Als aanhangers van de 'lean'-methodologie een competitieve bedreiging zien of verwachten, kunnen ze VSM gebruiken om zo efficiënt mogelijk zoveel mogelijk waarde te creëren voor de klant. Deze methode kan en moet op doorlopende basis worden gebruikt, om steeds betere processtappen uit te werken. Met value stream maps zie je niet alleen de verspilling, maar ook de oorzaak of bron van die verspilling.

Value stream mapping fungeert - net als andere visuele weergaven - als een effectief hulpmiddel voor communicatie, samenwerking en cultuurverandering. Beleidsvormers kunnen de huidige staat van het proces en eventuele verspilling gemakkelijk visualiseren. Ze kunnen problemen zoals vertragingen, overdreven lange stilstand, belemmeringen en voorraadproblemen zien. En met een VSM voor de toekomstige en/of ideale staat, kunnen ze precies zien waar er verbeterd kan worden.

Hoewel VSM vooral verspilling moet tegengaan, kan het ook gebruikt worden om waarde toe te voegen. Dat is tenslotte wat de klant belangrijk vindt. Verspilling tegengaan is een middel om het doel van waardecreatie te bereiken - denk daarbij aan lagere prijzen of een betere kwaliteit voor het product of de dienst. Een klant is bereid te betalen voor waarde.

Beperkingen van Value Stream Maps

Value stream mapping staat dan wel centraal in de lean-methode, er is vaak een aanzienlijke investering nodig - van tijd en van mensen - en dit kan ook een verspilling zijn als de investering niet goed wordt gebruikt. Het moet een winstgevende investering blijken.

Er zijn teamleden nodig met de juiste vaardigheden om een value stream map uit te tekenen en het kan dagen, weken of zelfs maanden duren om complex projecten in kaart te brengen. Bekijk value stream mapping als een krachtig hulpmiddel voor lean-methodologie, die evenwel niet in elke situatie de beste oplossing is. De potentiële waarde moet worden afgewogen tegen het werk dat nodig is om het diagram te produceren.

Je kunt ervoor kiezen om klein te beginnen met een beperkte focus en een beperkt budget om zo de winst te behalen en verder te gaan naar iets dat meer complex is en potentieel meer oplevert. Vaak willen senior leidinggevenden gelijk aan het begin iets aanpakken dat eigenlijk te groot is. Dit kan tot gevolg hebben dat het proces vanwege de complexiteit en mogelijke onervarenheid van het team blijft steken.

Mogelijke toepassingen van meer omvangrijke VSM omvatten:

- Cases met meerdere functionele gebieden of afdelingen.

- Cases waarin een minder gedetailleerde proceskaart waarschijnlijk niet alle informatie naar boven brengt die je nodig hebt om effectief te handelen.

- Cases waarin je een aanzienlijke investering in beeld wil brengen die op termijn een veel grotere besparing zal opleveren.

Het is belangrijk om te onthouden dat verbetering in één processtap of één onderdeel van de productie zich niet altijd vertaalt naar verbetering in het eindresultaat. Vaak is het nodig om breder te kijken.

Het gebruik van VSM in verschillende vakgebieden

In productie: om verspilling in productieprocessen te vinden door elke stap van materiaalbewerking en informatiestroom te analyseren. Dit is waar de lean-methode begon in de jaren 50 bij Toyota en lean-methodes en value stream mapping blijven belangrijk voor fabricage overal ter wereld. Het is sinds die tijd ook toegepast in andere velden en verweven geworden met Six Sigma-methodes en Lean Six Sigma.

Toeleverketen en logistiek: om een einde maken aan verspilling en kostbare vertragingen op de verschillende punten in de toeleverketen die leiden naar het eindproduct.

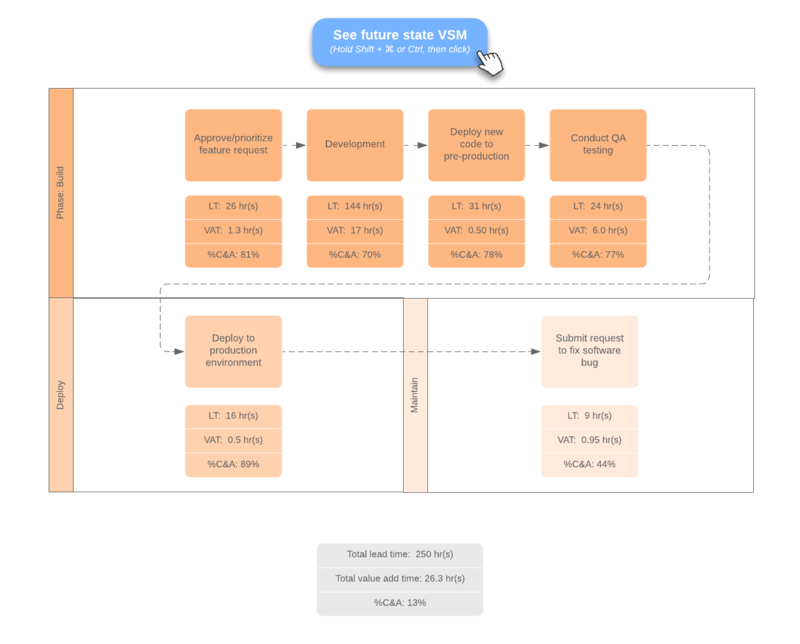

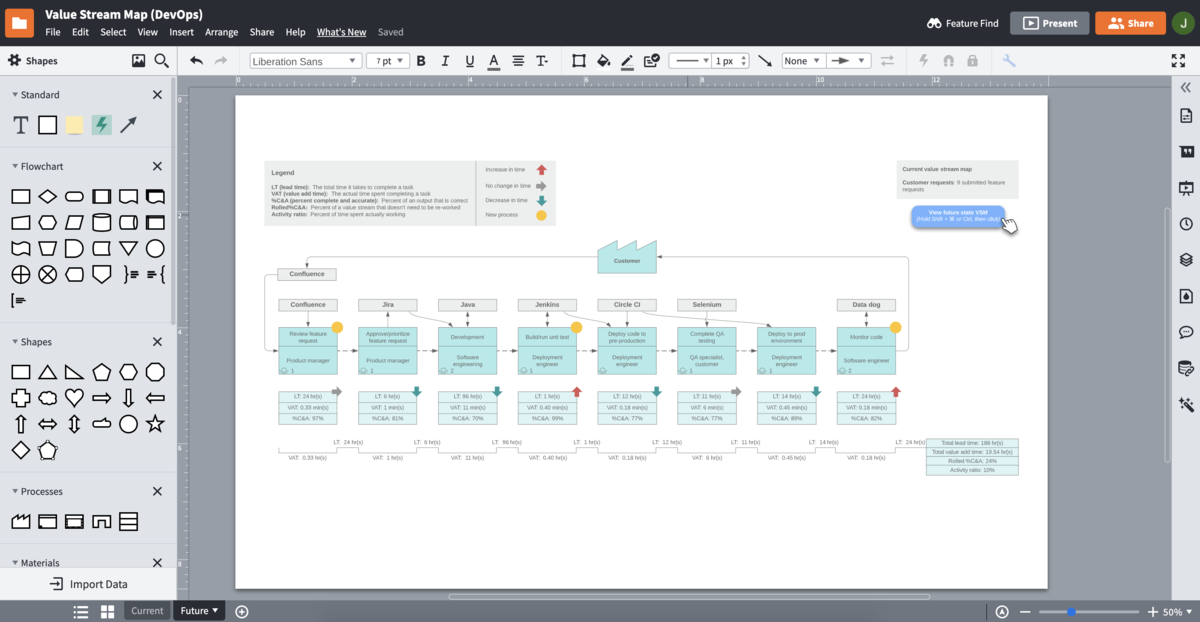

Software-engineering/ontwikkeling: om inefficiënties te ontdekken in software-ontwikkeling, van idee tot implementatie, inclusief feedbackloops en aanpassing. Hoewel sommige mensen de meerwaarde van VSM in een agile ontwikkelomgeving in twijfel trekken, vinden anderen het nuttig om efficiënter te worden door bijvoorbeeld de wachttijd tussen stappen te verkorten of de behoefte aan nabewerkingen te verminderen.

Dienstverlening: om de waarde te verbeteren en verspilling te vinden in activiteiten die vereist zijn om een dienst uit te voeren voor externe klanten.

Zorg: om de stappen te verbeteren die nodig zijn om patiënten te behandelen op de meest effectieve, tijdige, kostenefficiënte en kwalitatief hoogwaardige manier.

Kantoor en administratie: om overbodige stappen te vinden en de dienstverlening van een bedrijf naar hun interne klanten te verbeteren.

Bij value stream mapping, zijn de procesitems die stromen door de waardestroom afhankelijk van het vakgebied. Bijvoorbeeld:

- In de productiebranche zijn materialen je items.

- In het vakgebied ontwerp en ontwikkeling zijn ontwerpen je items.

- In het vakgebied diensten zijn de behoeften van de externe klant je items.

- In het vakgebied administratie zijn de behoeften van de interne klanten je items.

Welke symbolen worden gebruikt

VSM-symbolen variëren op verschillende vlakken, maar ze vallen globaal onder één van deze vier categorieën: proces, materiaal, informatie en algemeen. Ze kunnen ingewikkeld zijn, maar ook een eenvoudig begrijpbare betekenis hebben, zoals een pictogram van een vrachtwagen voor externe verzendingen en een bril voor iets dat men moet gaan bekijken. Hier zijn enkele veelgebruikte symbolen.

Symbolen/pictogrammen VSM-proces

| Symbool | Naam | Beschrijving |

|---|---|---|

| Klant/leverancier | Geeft klant weer in rechterbovenhoek of leverancier in linkerbovenhoek. |

| Toegewijde processtroom | Een vastgestelde activiteitenstroom binnen een afdeling. |

| Gedeeld proces | Een proces gedeeld door andere delen van de waardestroom. |

| Gegevensvak | Gegevens over de processtap, zoals de cyclustijd, omschakeltijd en bedrijfstijd. |

| Werkcel | Geeft aan dat meerdere processen worden geïntegreerd in een productiewerkstation. |

Materiaalsymbolen voor value stream maps

| Symbool | Naam | Beschrijving |

|---|---|---|

| Voorraad | Voorraad tussen twee processen. |

|

| Zendingen | Verplaatsing van de ruwe materialen van leveranciers naar de fabriek en daarna naar de klanten. |

| Push pijl | Materiaal van het ene proces naar het volgende doorzetten. |

| Supermarkt | Een voorraad-"supermarkt" (ook een Kanban-voorraadpunt genoemd). |

| Materiaalpull | Verwijdering van materialen in een supermarkt naar processen verderop in de stroom. |

| FIFO lijn | First-In-First-Out vooraad. |

| Veiligheidsvoorraad | Voorraad “buffer” tegen productieproblemen. |

| Externe verzending | Zendingen van leveranciers of naar de klanten. |

VSM-informatiesymbolen

| Symbool | Naam | Beschrijving |

|---|---|---|

| Productiecontrole | Een centrale productieplanning of aansturingshandeling, -afdeling of -persoon. |

| Manuele informatie | Toont de algemene stroom van informatie van memo's of gesprekken. |

| Elektronische informatie | Zoals EDI (elektronische gegevensuitwisseling), het internet, WAN's (wide area network), LAN's (local area network) of intranetten. |

| Productie Kanban | Activeert de productie van een vooraf bepaald aantal onderdelen. Dit signaleert een leveringsproces om de onderdelen voor een ander proces verderop in de stroom te leveren, |

| Terugtrekking Kanban | Een apparaat of kaart dat een materiaalhandelaar informeert om onderdelen te vervoeren van een supermarkt naar het ontvangstproces. |

|

| Signaal Kanban | Gebruikt wanneer voorraadniveaus tussen twee processen naar een minimumpunt zakken. |

| Kanban Post | Een locatie waar Kanban-signalen verblijven om te worden opgepikt. |

| Opeenvolgende Pull | Geeft opdrachten aan deelverzamelingsprocessen om een product te produceren zonder een supermarkt te gebruiken. |

| Lading nivellering | Een hulpmiddel dat Kanbans bundelt om het productievolume gelijk te maken. |

| MRP/ERP | Planning met behulp van ERP (Enterprise Resource Planning), MRP (Material Requirements Planning) of een ander gecentraliseerd systeem. |

| Go see | Informatie verzamelen door observatie. |

| Verbale informatie | Mondelinge informatie of als persoonlijk beschouwde informatie. |

Algemene symbolen voor VSM

| Symbool | Naam | Beschrijving |

|---|---|---|

| Kaizen Burst | Kaizen-blitz: dit symbool geeft aan waar verbeteringsinitiatieven vereist zijn om het realiseren van de future state VSM mogelijk te maken. |

| Operator | Het toont het aantal operatoren dat vereist is voor het uitvoeren van de VSM-activiteiten op een bepaald werkstation. |

| Anders | Andere nuttige informatie. |

| Tijdlijn | Toont cyclustijden en wachttijden/ uitvaltijden. Gebruikt om doorlooptijd en totale cyclustijd te berekenen. |

Met het tijdslijnsymbool is er ook het lean concept van takttijd, het tempo waarin producten gemaakt moeten worden om precies aan de klantvraag te voldoen. (Takt is een Duits woord voor het stokje van een orkestdirigent.)

Meer informatie nodig? Lees dit gedetailleerde artikel over VSM-symbolen en hoe ze te gebruiken.

Waardestroom-analyse

In de lean-theorie worden met de "value stream" alle acties bedoeld die vereist zijn om een product of dienst van het concept of ruwe materiaal naar een afgerond product te brengen. Elke actie levert waarde op voor het eindproduct en idealiter werken alle acties efficiënt samen om een continue waardestroom te creëren. De eerste stap op weg naar een lean-omgeving (waarde vermeerderen en verspilling verminderen) is het analyseren van de waardestroom. Dit levert het fundament voor het creëren van een verbeterplan. Door de huidige status van een systeem te onderzoeken, kunnen acties die duidelijk waarde toevoegen helder worden onderscheiden van acties die verspilling veroorzaken zodat het gemakkelijker is om kansen voor verbetering te vinden.

Value Stream Mapping ondersteunt stroomanalyse door een ingewikkeld systeem te vereenvoudigen in een kaart. De kaart illustreert de uitkomst van de waardestroomanalyse en biedt een visueel hulpmiddel om inzicht en communicatie te faciliteren. In de volgende rubriek leggen we uit hoe je een waardestroomanalyse kunt maken, hoe je huidige, future en ideal state maps kunt optekenen en uiteindelijk een lean plan kunt uit voeren. Deze stappen zijn de beste werkmethoden voor VSM en bieden een georganiseerd kader voor waardestroomanalyses, hetgeen hopelijk leidt tot de beste mogelijke uitkomst: een efficiënt en geïntegreerd stroomsysteem voor materiaal en informatie.

Stap voor stap een waardestroomanalyse uitvoeren

We gebruiken in onderstaande beschrijving voorbeelden van lean productie, maar je kunt deze stappen ook toepassen op software-ontwikkeling, de dienstenbranche, gezondheidszorg of andere gebieden, zoals eerder besproken in dit artikel.

- identificeer het product of de productgroep die bestudeerd en verbeterd moet worden.Gewoonlijk breng je een team samen om mapping en analyse te doen, afhankelijk van de grootte van het initiatief. Als het team onervaren is heeft het training in VSM nodig. Sommige grotere bedrijven hebben mogelijk een waardestroom-manager.

- Zorg ervoor dat het management het value stream mapping-project ondersteunt, dit vanwege de potentiële kosten. Het is mogelijk om een kleiner VSM te gebruiken om potentiële verbeteringen te laten zien zodat het management overtuigd raakt en het breder wil inzetten.

- Bepaal het probleem voor de waardestroom voor dit product, vanuit het standpunt van de klant. Je kunt hiervoor een A3-analyse van de onderliggende oorzaken gebruiken. Zorg ervoor dat je goed weet wat je klanten bezig houdt, wat hun bekommernissen zijn, want zij zijn degenen die de waarde bepalen. Misschien willen ze korting omdat concurrenten scherpere prijzen aanbieden, of zijn er problemen met de kwaliteitscontrole die de waarde verminderen, of vertragingen in je productie zet je klanten aan om ergens anders te gaan kijken.

- Begrens het proces; bepaal de grenzen of het bereik van je kaart. Als je bijvoorbeeld lean manufacturing doet, ga je dan van ruwe materialen naar het eindproduct dat geleverd wordt aan de klant? Of begin je met het ene problematische deel van de waardestroom?

- Doorloop nu de VSM zoals geschetst in de stappen 6-11 hierna. Doorloop (of ervaar) de processtappen en informatiestroom die vereist is om het product of de dienst te leveren. Sommige ervaren beoefenaars doen het proces omgekeerd, beginnend bij de klant. Je kunt alles meerdere keren doorlopen om meer informatie te verzamelen en eventuele gaten op te vullen.

- Definieer de processtappen, binnen de grenzen die je zojuist vastlegde tijdens je doorloop. In lean manufacturing kunnen alle stappen plaatsvinden in een enkele locatie waar voorraad binnen komt en weer gaat. Je somt met process mapping niet elke specifieke taak op die gedaan kan worden. Je bestudeert activiteiten en informatiestromen die wel of geen klantenwaarde produceren. Het is essentieel om de realiteit van je observaties vast te leggen en niet te vertrouwen op informatie van werknemers die mogelijk een gevestigd belang hebben in het wegredeneren van een probleem. Het doel is om elke belangrijke stap te documenteren die nodig is om de waarde van het product te creëren.

- Verzamel procesgegevens tijdens de doorloop. Deze heb je nodig om elke processtap te kunnen evalueren. Voorbeelden zijn het voorraadtype en de -omvang, de cyclustijd, omschakeltijd, bedrijfstijd en uitvaltijd van machines en processen, het aantal arbeiders, de gewerkte shiften, beschikbare arbeidsuren en grootte van de partij. Elk van deze gegevens kan bijdragen aan het vinden van efficiënties en het verminderen van verspilling. Voeg ze toe aan de gegevensvakken van uw Value Stream Map.

- Evalueer de processtappen. Voor deze fase gebruik je ook de gegevensvakken. We willen het volgende te weten komen over elke processtap: is de stap, a) waardevol, wat is de waarde die ze creëert vanuit het standpunt van de klant? Je kunt de klant eventueel ook gewoon vragen of het hem uitmaakt als een stap wordt weggelaten. b) Kundig, de mate waarin er elke keer een resultaat van hoge kwaliteit is. c) Beschikbaar, de mate waarin de processtap beschikbaar is indien nodig. d) Adequaat, de mate waarin capaciteit aanwezig is om te voldoen aan de klantvraag. Dit houdt vaak verband met een analyse van de beperkingen, knelpunten, overcapaciteit en voorraadoverschot. e) Flexibel, de mate waarin een processtap snel en goedkoop kan overstappen van het ene lid van een productfamilie naar het andere. Dit was door de jaren heen en belangrijke factor in de Toyota-productie.

- Breng de verplaatsing van product- en informatiestromen in kaart. Let op drie belangrijke zaken: a). Doorstroom vs. Stagnatie. Idealiter staat een product nooit stil. Dit kan worden gemeten aan de hand van de voorraadniveaus. b) Push vs. Pull. Dit toon hoe productie-informatie wordt gehanteerd. In de ideale waardestroom is geen informatie vereist behalve een signaal bovenaan de stroom dat het volgende product gemaakt moet worden. Maar in de werkelijkheid treden er verbindingsproblemen op tussen delen van de stroom. Dit wordt opgelost doordat de stappen elkaar kunnen signaleren betreffende toekomstige behoeften. c) Gelijk vs. Onregelmatig. Dit toont de mate waarin het proces is gladgestreken voor efficiëntie. Het behandelt de concepten uit lean manufacturing: mura (ongelijkheid), muri (overbelasting van de waardestroom om bij te blijven) en muda (verspilling). Het is ook essentieel om de algehele stroom van informatie en communicatie in de waardestroom te begrijpen. Om een waardevol product of waardevolle dienst te produceren voor de klant moeten we een goed inzicht verkrijgen in de communicatie-raakpunten. Voorbeelden hiervan zijn hoe klanten een product bestellen, hoe leveranciers worden benaderd en hoe we verzekeren dat klanten krijgen wat ze willen.

- Tel de voorraad. Voorraad en overproductie kunnen een omvangrijke oorzaak van verspilling zijn. Let er in het bijzonder op dat voorraad verspreid kan zijn op een provisorische manier.

- Creëer een tijdlijn. Breng procestijden en doorlooptijden voor voorraad in kaart door middel van onze processtappen. Door voorraadniveaus bij elke stap te controleren kunnen we inefficiënties en items die geen waarde toevoegen in onze productie terugvinden.

- Focus nu op de Value Stream Map om dingen te ontdekken die in eerste instantie misschien niet helemaal duidelijk waren. Gebruik de informatie die je verzameld hebt in de gegevensvakken en tijdlijn om verspilling te vinden. Dit kunnen problemen zijn zoals een overschot aan voorraad, te veel uitvaltijd, lange procestijden of insteltijden of kwaliteitsproblemen waardoor werk opnieuw moet worden gedaan.

- Creëer vervolgens een future state VSM en/of ideal state VSM. In plaats van elk probleempunt afzonderlijk aan te pakken, schets jij nu een ideal state VSM, waarbij je doelen illustreert voor de items die leiden tot een proces dat effectiever en meer lean is. Deze visie moet zijn goedgekeurd door het leiderschap en wordt het uiteindelijke doel van het VSM-project. De Value Stream Maps worden gebruikt om te communiceren en het werk te begeleiden Gebruik de aandachttrekkende "kaizen burst"-symbolen op je current state VSM om duidelijk de komende verbeteringen te communiceren. (Kaizen is een Japans woord dat men kan vertalen als "goede verandering" of "voortdurende verbetering.") Soms worden meerdere kladversies van future state Value Stream Maps gemaakt voordat de ideale staat van de Value Stream Map bereikt wordt.

- Creëer een implementatieplan op basis van de Value Streams Maps en voer dit uit. Controleer steeds de resultaten in belangrijke statistieken en voer verdere aanpassingen door waar nodig. Je bent op weg naar voortgaande verbetering.

Belangrijke tips voor VSM

- Ervaar rechtstreeks. Jij (of je team) moeten de hele waardestroom zelf volgen. Vertrouw niet op indrukken, aannames of gesprekken over hoe dingen 'gewoonlijk' gebeuren. Het is iets fysieks, loop er doorheen, gebruik een stopwatch om verschillende stappen te timen en ervaar het allemaal zo rechtstreeks als mogelijk. Minstens één teamlid moet de hele stroom doorlopen. Als je vertrouwt op subteams die verschillende delen doorlopen en er niemand het hele proces doorloopt mis je een belangrijk perspectief op VSM.

- Schets een eerste VSM met de hand . Begin met de stappen te documenteren met potlood. Later kun je software gebruiken voor het optekenen van grafieken om beter te communiceren en samen te werken en een future/ ideal state in kaart te brengen.

- Doe een eerste doorloop. Je kunt beginnen met een snelle doorloop om het proces te ervaren op een overzichtelijk niveau en het vervolgens meer in detail te herhalen.

- Probeer het proces achterstevoren te doorlopen, van eindproduct of -dienst tot de oorsprong. Verschillende items kunnen vanuit dat perspectief duidelijker en zinvoller worden. Veel ervaren VSM-beoefenaars doen dit op deze manier.

- Blijf vragen waarom. In Lean Six Sigma wordt het soms de Vijf Waaroms genoemd. Het idee is dat je simpelweg vraagt waarom iets gedaan wordt zoals het gedaan wordt. Op het antwoord wordt weer een waarom-vraag gesteld. Dit gaat verder totdat je uitkomt bij de uiteindelijke basisx voor de handeling.

Aanbevolen boeken over value stream mapping

- Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation, door Karen Martin en Mike Osterling.

- New Lean Toolbox : Towards Fast Flexible Flow, door John Bicheno

- Learning to See: Value Stream Mapping to Add Value and Eliminate Muda, door Mike Rother en John Shook