Quale metodologia di miglioramento dei processi è meglio utilizzare?

Tempo di lettura: circa 9 min

Temi:

Metodologie di miglioramento dei processi

- Six Sigma: un approccio basato sui dati per ridurre i difetti e migliorare le prestazioni di un'organizzazione.

- Lean manufacturing: un processo sistematico per ridurre al minimo gli sprechi senza sacrificare la produttività.

- Lean Six Sigma: una combinazione di metodologie Lean e Six Sigma.

- Total Quality Management (TQM): uno sforzo a livello di organizzazione focalizzato sul miglioramento continuo per incrementare la qualità del cliente.

- Toyota System Production/Just-in-Time: metodologia incentrata sulla riduzione dei costi di inventario, che prevede la fabbricazione di prodotti solo quando sono necessari.

- Teoria dei vincoli: un processo sistematico incentrato sulla ricerca e l'eliminazione dei vincoli.

Gli ingegneri di processo valutano e sviluppano i processi per aumentare la produttività e scalare le loro attività. Per svolgere questo ruolo, è necessario un processo per la valutazione e il miglioramento dei processi.

Non è necessario reinventare la ruota per trovare una metodologia adatta al miglioramento dei processi, ma potresti non saper bene quale metodologia utilizzare quando i professionisti tirano fuori termini come DMAIC e TQM. Qui sotto trovi ulteriori informazioni sui principali approcci al miglioramento dei processi e sui diagrammi che possono aiutarti in ogni fase.

Six Sigma

Six Sigma venne introdotto da Motorola, diventando una parte fondamentale della strategia di General Electric, e da allora è stato ampiamente utilizzato per i processi produttivi e aziendali. Questo metodo aiuta le aziende a misurare difetti o incongruenze in un processo allo scopo di fornire prodotti e servizi perfetti.

All'interno di Six Sigma, gli ingegneri di processo utilizzano due metodi secondari, DMAIC, per migliorare i processi esistenti e DMADV, per la creazione di nuovi processi. Il metodo DMAIC, il più utilizzato dei due, prevede i seguenti passaggi:

- Definire l'opportunità di miglioramento (obiettivo del progetto).

- Misurare le prestazioni del processo esistente.

- Analizzare il processo per individuare eventuali difetti e le loro cause primarie.

- Migliorare il processo affrontando le cause primarie che hai trovato.

- Controllare il processo migliorato e le prestazioni future del processo per correggere eventuali deviazioni prima che possano causare difetti.

Il metodo DMADV segue passaggi simili, anche se gli utenti analizzano diversi fattori in quanto non esiste ancora un processo:

- Definire l'obiettivo del processo, in linea con la strategia aziendale generale e le esigenze dei clienti.

- Misurare i fattori fondamentali per la qualità (chiamati CTQ).

- Analizzare varie opzioni di progettazione e sviluppo.

- Progettare il processo.

- Verificare che il progetto soddisfi gli obiettivi del processo e le esigenze dei clienti. Pilotare il processo e, in caso di successo, implementarlo.

Six Sigma si affida a dati e statistiche per prendere decisioni più di altre metodologie. Usando i metodi DMAIC e DMADV, le organizzazioni Six Sigma dovrebbero vedere chiari ritorni finanziari e cercare di ottenere meno di 3,4 caratteristiche difettose, o potenziali difetti, per ogni milione di opportunità.

Diagrammi per Six Sigma

Sebbene Six Sigma offra standard validi, attinge da altri strumenti di miglioramento dei processi per consentire ai professionisti di completare il processo DMAIC. Durante la definizione e l'analisi del processo attuale, potresti utilizzare questi diagrammi.

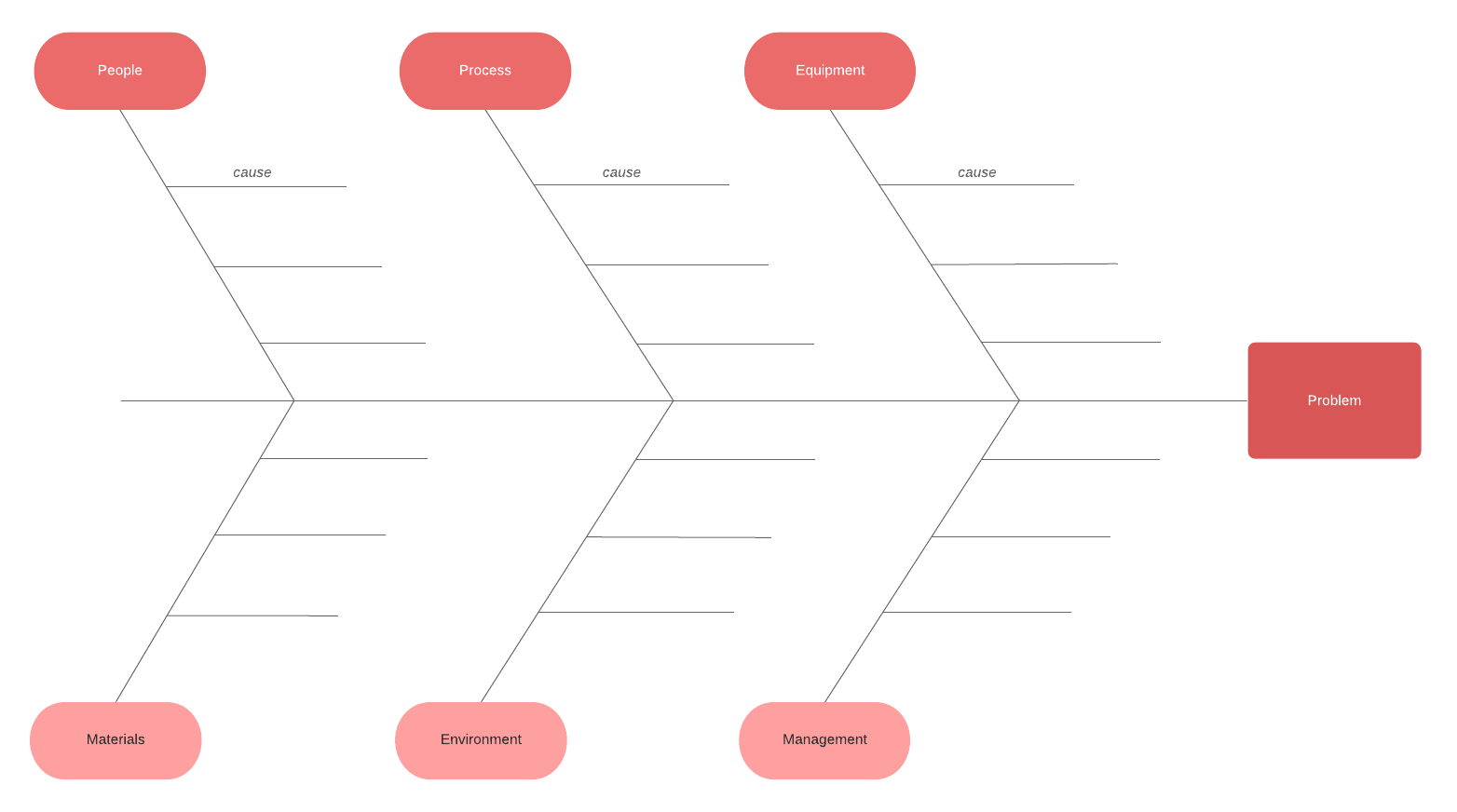

Diagramma di Ishikawa/diagramma a lisca di pesce: noti anche come diagrammi causa-effetto, questi elementi visivi possono aiutarti a comprendere le cause potenziali di un difetto. Simile a una lisca di pesce, la testa del diagramma indica il problema e le linee si diramano in diverse categorie di cause.

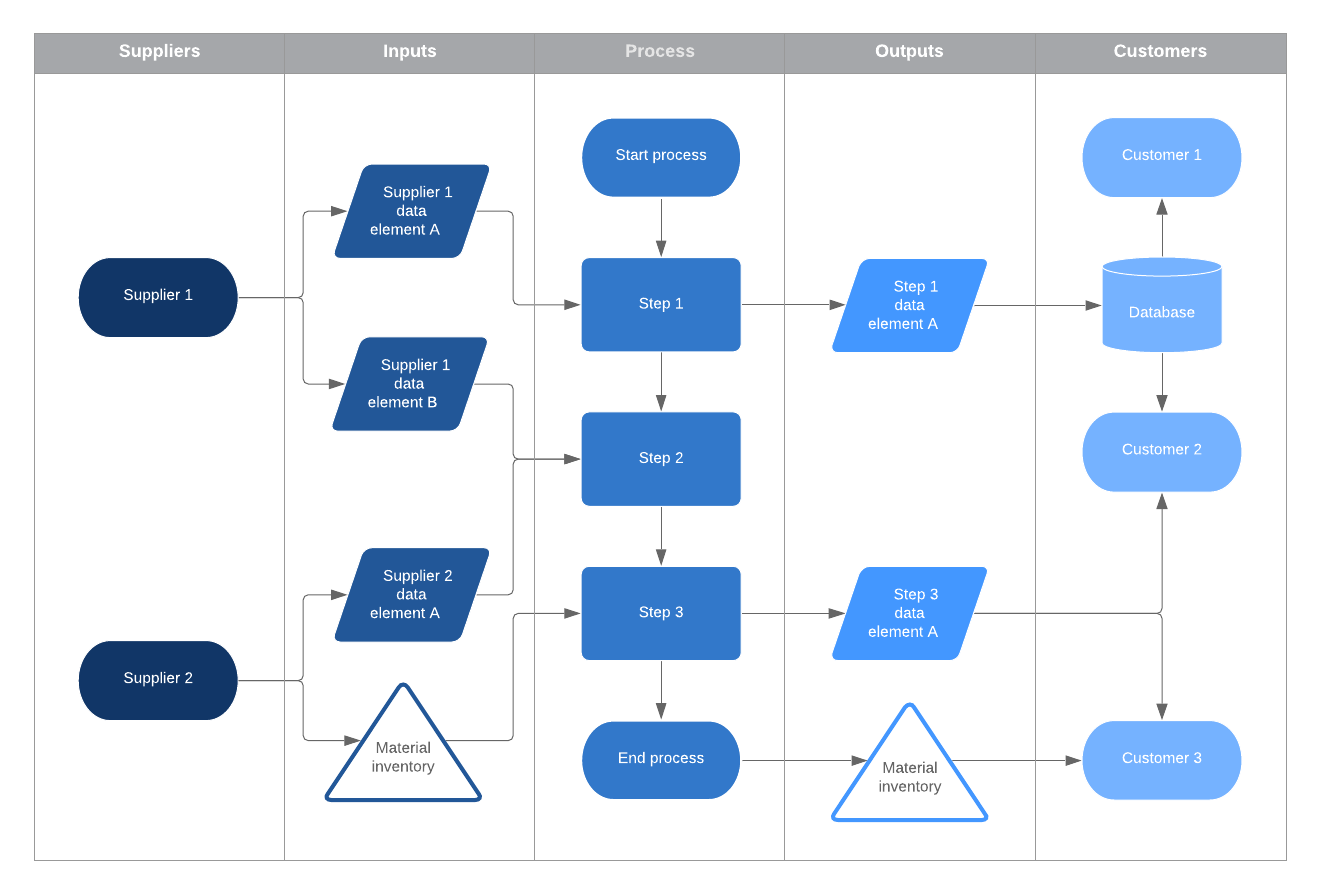

Diagramma di analisi SIPOC: da utilizzare per definire il processo in base a Supplier, Input, Process, Output e Customer (fornitore, input, processo, output e cliente).

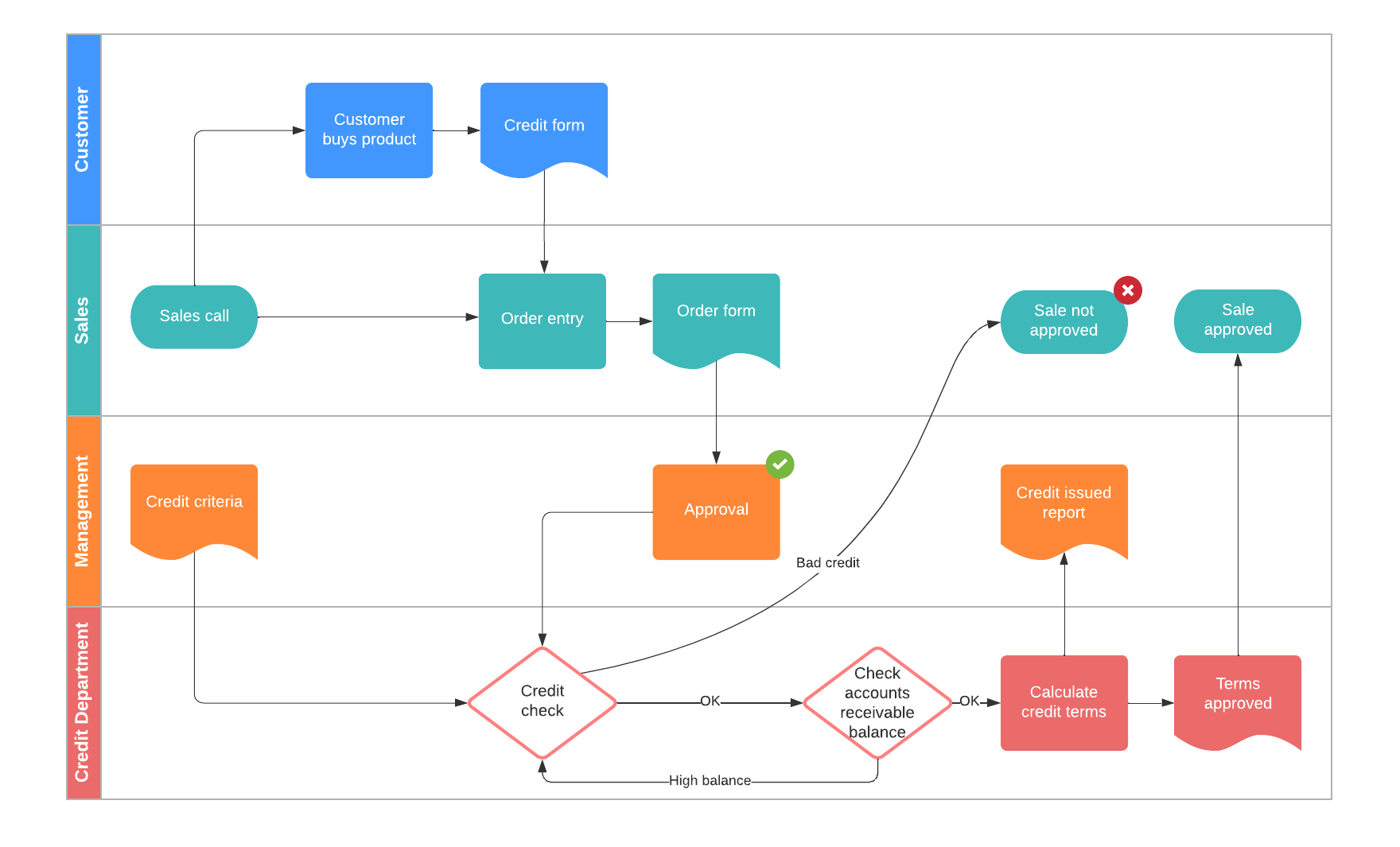

Business Process Mapping: visualizza l'intero processo aziendale, tenendo conto di ruoli, responsabilità e obiettivi. Usa il business process mapping per analizzare le attività dell'organizzazione e migliorare la produttività.

Scopri come iniziare a utilizzare il Business Process Mapping con Six Sigma.

Scopri di piùLean manufacturing (produzione snella)

Come suggerisce il nome, la metodologia Lean si sforza di ridurre i costi eliminando gli sprechi. Sebbene venga spesso definita Lean manufacturing (produzione snella), le idee fondamentali di questa metodologia possono essere applicate a ogni organizzazione e processo. (Vedi la nostra analisi completa di Lean vs. Six Sigma.)

Se qualcuno usasse questo metodo, valuterebbe il flusso di valore di un processo. Il flusso di valore consiste in attività a valore aggiunto (le azioni che un cliente pagherebbe) o in attività non a valore aggiunto nel processo che porta un concetto a compimento o completa un ordine.

Qualsiasi azione che non aggiunge valore o non è richiesta come parte di una politica o di un regolamento è uno spreco. Gli sprechi possono includere:

- Trasporto: la movimentazione di prodotti non necessaria per il processo

- Inventario: materiali che non sono necessari per elaborare gli ordini attuali

- Movimento: persone o attrezzature che si muovono più del necessario per completare il processo

- Attesa: periodi di inattività o interruzioni della produzione

- Sovrapproduzione: eccessiva produzione di materiali rispetto alla domanda

- Eccesso di lavoro: lavoro supplementare a causa di ridondanze o scarsa progettazione di strumenti/prodotti

- Difetti: lo sforzo necessario per verificare e correggere i difetti nel sistema

- Competenze: l'atto di non sfruttare appieno le conoscenze e le competenze dei dipendenti

Gli ingegneri di processo identificano queste aree di spreco per aumentare il valore complessivo dei clienti.

Diagrammi per il Lean manufacturing

Da notare che queste varie metodologie spesso si incrociano per quanto riguarda i diagrammi impiegati per analizzare i processi. Ad esempio, le mappe dei processi aziendali potrebbero rivelarsi utili per rilevare gli sprechi o organizzare un piano per eliminarli. Molti ingegneri di processo, tuttavia, utilizzano mappe del flusso di valore come parte del Lean manufacturing.

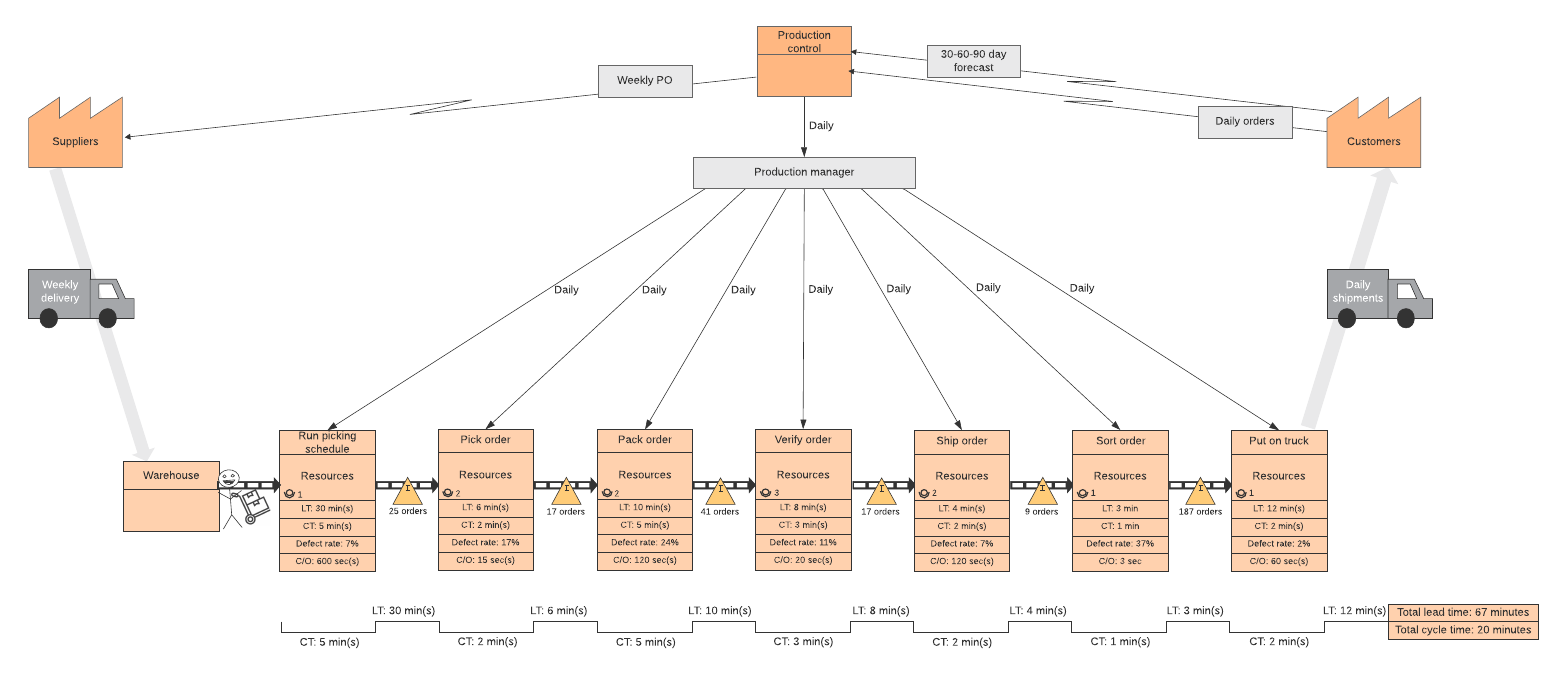

Mappe del flusso di valore: documenta tutti i passaggi per la distribuzione di un prodotto o servizio, dall'inizio della produzione alla consegna. Abbina il processo a una linea del tempo che misura le attività a valore aggiunto e quelle non a valore aggiunto, in modo da poter vedere quali attività è necessario rimuovere dal processo.

Consultate la nostra analisi completa di Lean e Six Sigma.

Scopri di più

Lean Sei Sigma

Proprio come suggerisce il nome, Lean Six Sigma è una combinazione delle due metodologie precedenti.

L'adozione di un approccio Lean Six Sigma aiuta a eliminare gli sprechi dall'organizzazione e a ridurre i difetti di processo. Lean Six Sigma consente di risparmiare tempo, migliorare la qualità e ridurre i costi. Si basa sul metodo DMAIC e combina gli strumenti di entrambe le metodologie, come mappe del flusso di valore e diagrammi di analisi SIPOC.

Utilizza Lean Six Sigma per migliorare i processi con questi 5 principi.

Scopri comeTotal Quality Management (TQM)

Il Total Quality Management precede le metodologie Six Sigma e Lean: attirò molta attenzione alla fine degli anni '80, quando il governo federale degli Stati Uniti iniziò ad usarlo. All'interno di questo sistema, il successo deriva dalla soddisfazione del cliente. Come per Six Sigma, il TQM può variare da un'azienda all'altra, ma generalmente le organizzazioni che lo utilizzano seguono questi principi:

- Le organizzazioni dovrebbero seguire un approccio strategico e sistematico per raggiungere i loro obiettivi.

- I clienti determinano il livello di qualità.

- Tutti i dipendenti lavorano per raggiungere obiettivi comuni. Una comunicazione e una formazione efficaci garantiscono che tutti capiscano la definizione di qualità e si impegnino per raggiungerla.

- Le organizzazioni devono definire le fasi richieste di qualsiasi processo e monitorare le prestazioni per rilevare eventuali deviazioni. Dovrebbero cercare costantemente nuovi modi per aumentare l'efficienza e la competitività.

Le misurazioni per la qualità dipendono dall'azienda, sebbene alcune utilizzino standard stabiliti, come la serie ISO 9000.

Diagrammi per TQM

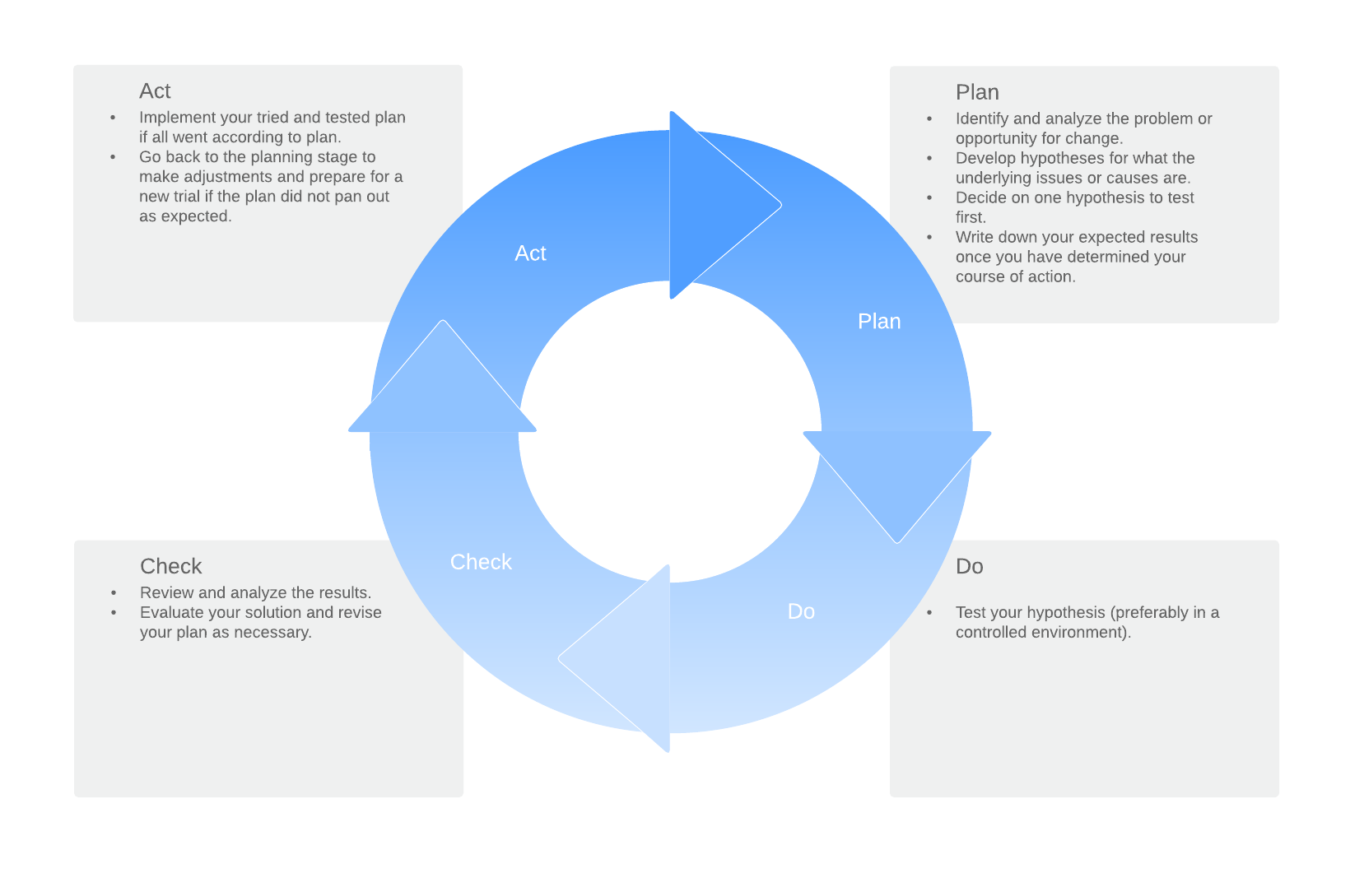

Le aziende TQM hanno utilizzato molti diagrammi diversi per risolvere i problemi relativi alla qualità. Il piano TQM originale, istituito dalla US Navy, utilizzava sette strumenti per misurare la qualità, inclusi i diagrammi di Ishikawa menzionati in precedenza, i diagrammi di flusso e i fogli di controllo. Molte aziende utilizzano anche i cicli PDCA.

Cicli PDCA: il PDCA (Plan, Do, Check, Act = pianificare, fare, verificare, agire) ha molti nomi, tra cui ciclo di Deming e ciclo di controllo. Le imprese lo utilizzano per il miglioramento continuo dei processi, per elencare il piano proposto, testarlo e verificarne l'esito positivo.

Sistema di produzione Toyota/Just-in-Time

Noto anche come just-in-time, il Toyota Production System (TPS) è stato sviluppato da Taiichi Ohno, dopo la seconda guerra mondiale, per risparmiare tempo durante la produzione e ridurre i costi di inventario. Utilizzando l'approccio Kaizen di piccoli miglioramenti positivi, il principio di base del TPS è quello di produrre prodotti solo quando sono necessari, evitando grandi scorte di magazzino.

Il TPS viene solitamente utilizzato dagli ingegneri di processo, in combinazione con la gestione dei progetti Kanban, per visualizzare e monitorare facilmente i processi attuali e prevenire i problemi nascosti. Il TPS si basa su quattro principi fondamentali:

1. Filosofia

Utilizzare la filosofia a lungo termine dell'organizzazione per guidare le decisioni, anziché gli obiettivi finanziari a breve termine.

2. Processo

Individuare il processo corretto per produrre i risultati giusti. Questo principio può comportare:

- Utilizzo di un flusso di processo continuo per individuare i problemi rapidamente

- Implementazione del sistema "pull" per prevenire un'eccessiva produzione

- Utilizzo di controlli visivi per visualizzare l'intero processo ed evitare problemi nascosti

- Utilizzo esclusivo di tecnologia affidabile necessaria per il personale e i processi

3. Persone e partner

Investire nelle persone per creare leader che incarnino la filosofia aziendale e possano insegnarla agli altri.

4. Risoluzione dei problemi

Instillare una cultura di apprendimento per un miglioramento continuo. Comprendere appieno il problema prima di determinare una soluzione ed evitare decisioni avventate. Prendersi invece del tempo per raggiungere un consenso.

Diagrammi per Toyota Production System/Just-in-Time

Quando Toyota ha implementato per la prima volta la metodologia TPS, ha impiegato un sistema visivo basato su schede per trovare inefficienze. Oggi esistono diversi strumenti per aiutare gli ingegneri di processo a visualizzare e gestire i processi.

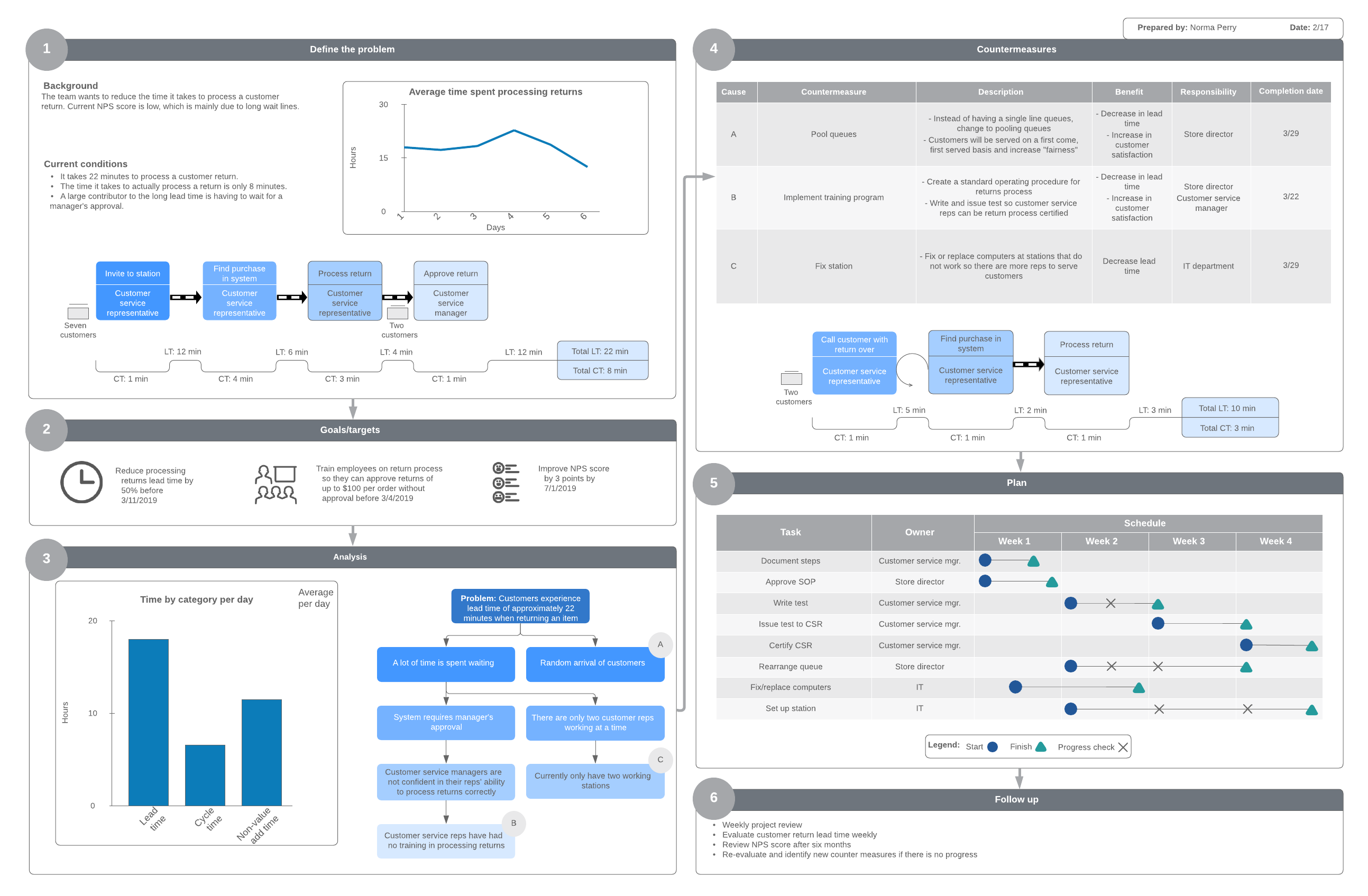

Rapporto A3: un rapporto composto da una pagina che identifica e comunica facilmente informazioni cruciali sul processo. Il rapporto aiuta i lavoratori a risolvere rapidamente i problemi orientandoli verso miglioramenti continui.

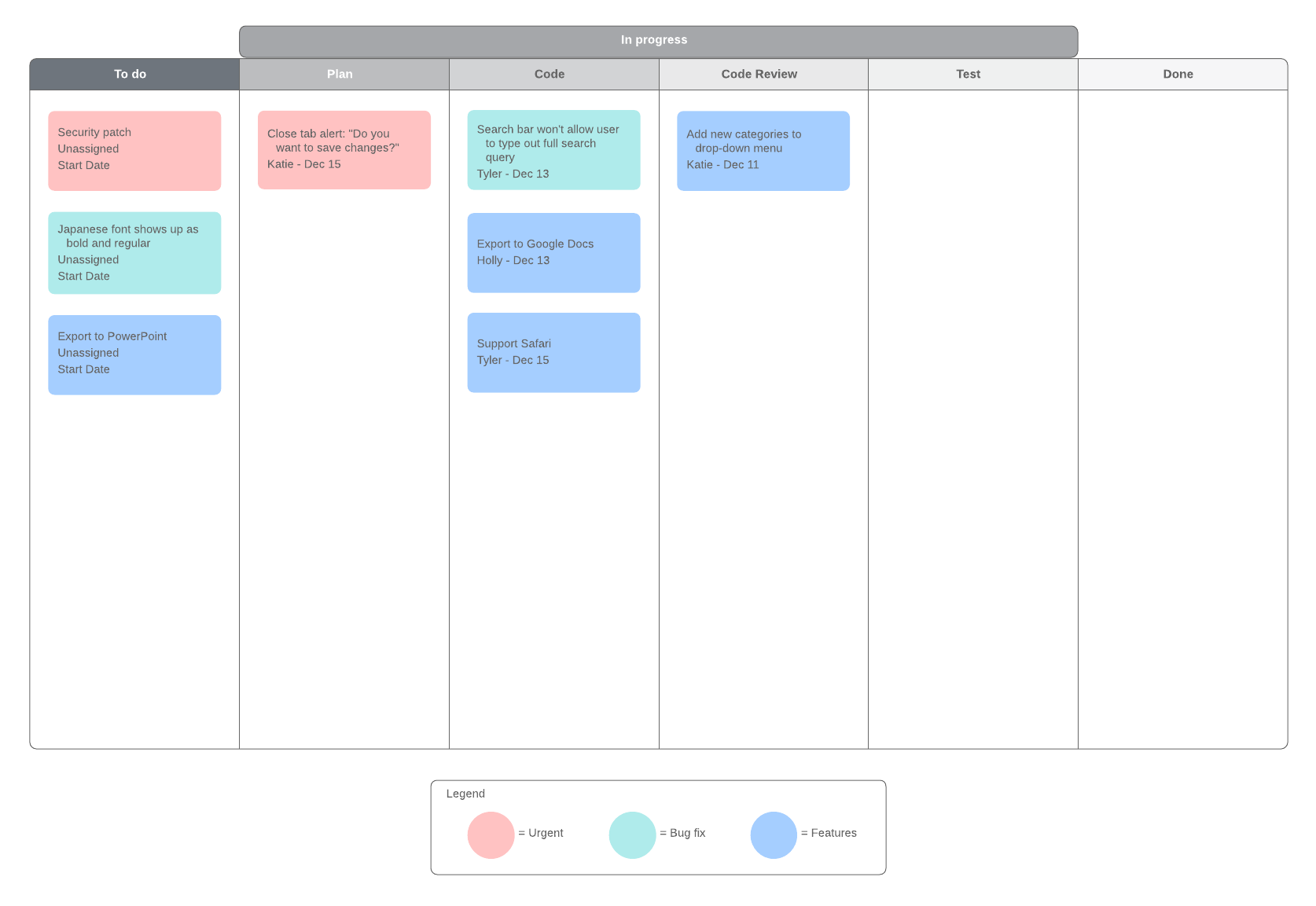

Tabella Kanban: un diagramma visivo del flusso di lavoro utilizzato per monitorare i progressi, identificare i problemi, eliminare i colli di bottiglia e migliorare l'efficienza.

Teoria dei vincoli

Introdotta per la prima volta nei primi anni '80 dal Dr. Eliyahu Goldratt, la Teoria dei vincoli (Theory of Constraints = TOC) identifica il fattore più importante e impedisce il raggiungimento di un obiettivo, quindi utilizza un processo sistematico per migliorare il vincolo fino a quando non è più una limitazione.

Secondo la Teoria dei vincoli, le organizzazioni dovranno sempre affrontare almeno un vincolo, il che significa che ci sarà sempre qualcosa da migliorare. Per utilizzare la TOC, nonché per rimuovere il vincolo, bisogna utilizzare questi cinque passaggi ripetibili:

- Identificare il vincolo.

- Decidere come sfruttare il vincolo.

- Subordinare e sincronizzarsi con il vincolo.

- Attenuare il vincolo.

- Ripetere il processo in base alle necessità.

Diagrammi per la teoria dei vincoli

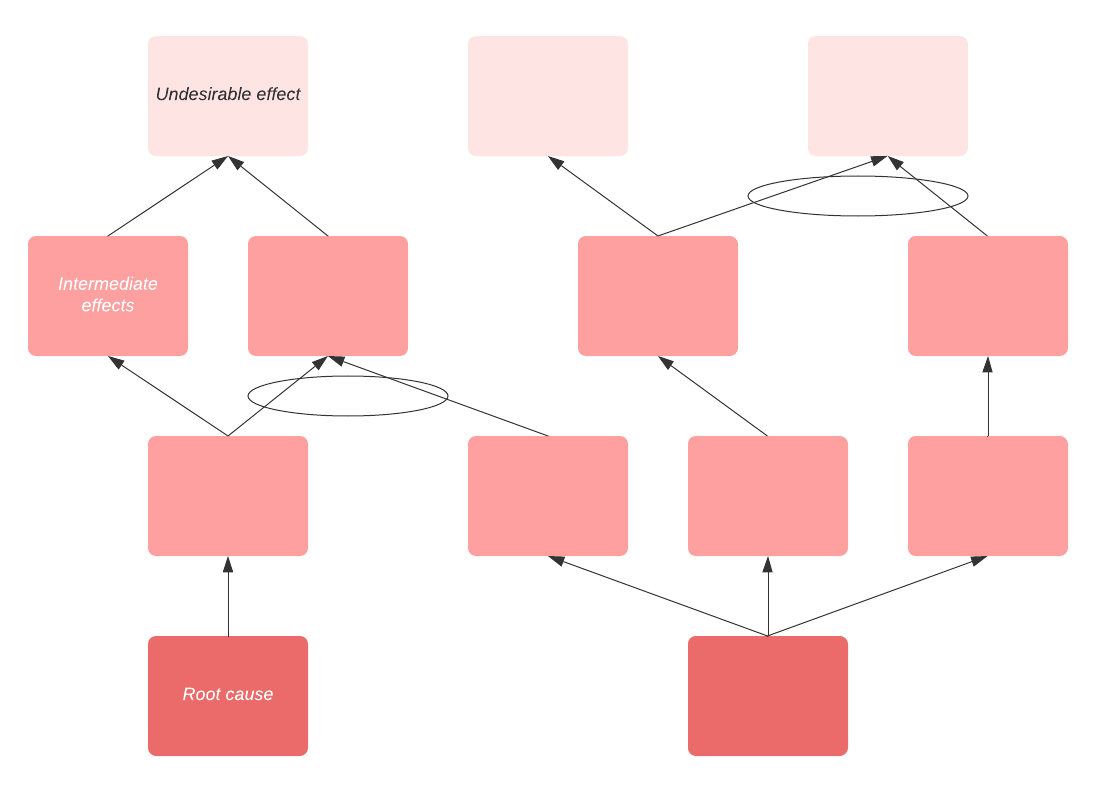

I diagrammi rendono più semplice visualizzare e comprendere l'influenza che un vincolo ha su altre parti del processo e dove il vincolo può essere attenuato. Da notare che queste varie metodologie spesso si incrociano per quanto riguarda i diagrammi impiegati per analizzare i loro processi. Molti utilizzatori della TOC tendono a impiegare strumenti e diagrammi Lean per monitorare i processi.

Diagramma ad albero della realtà: esistono diagrammi ad albero della realtà futura e attuale. I diagrammi ad albero della realtà vengono utilizzati per analizzare e identificare i problemi che danneggiano i processi organizzativi, determinare quali causano il vincolo maggiore e iniziare ad attenuarlo.

Abbiamo trattato sei importanti metodologie di miglioramento dei processi, ma ce ne sono molte altre disponibili, insieme a una miriade di pratiche aggiuntive che corrispondono a Six Sigma, Lean e TQM. Scopri di più su queste metodologie consultando le risorse riportate qui sopra.

Definisci, analizza e ottimizza il percorso di miglioramento del processo.

Scopri di piùA proposito di Lucidchart

Lucidchart, un'applicazione per la creazione di diagrammi intelligenti basata sul cloud, è un componente fondamentale della Suite di collaborazione visiva di Lucid Software. Questa soluzione intuitiva e basata sul cloud consente ai team di collaborare in tempo reale per creare diagrammi di flusso, mockup, diagrammi UML, mappe del percorso dei clienti e altro ancora. Lucidchart permette ai team a costruire il futuro più velocemente, ed è orgogliosa di servire le migliori aziende di tutto il mondo, tra cui clienti come Google, GE e NBC Universal, e il 99% delle aziende Fortune 500. Lucid collabora con i leader del settore, tra cui Google, Atlassian e Microsoft. Sin dalla sua fondazione, Lucid ha ricevuto numerosi riconoscimenti per la sua cultura dei prodotti, dell'impresa e dell'ambiente di lavoro. Per ulteriori informazioni, visita lucidchart.com/it.

Inizia a creare diagrammi con Lucidchart oggi stesso: provalo gratis!

Registrandoti, accetti i nostri Termini di servizio e confermi di aver letto e compreso la nostra Informativa sulla privacy.