プロセス改善手法の選び方

読み取り時間 : 約12分

トピック :

業務プロセス改善手法

- シックスシグマ : 組織のパフォーマンス向上のために欠陥を減らすデータドリブン型のアプローチ。

- リーン生産方式 : 生産性を犠牲にせず無駄を最小限に抑えるための体系的なプロセス。

- リーンシックスシグマ : リーン生産方式とシックスシグマの方法論を組み合わせたもの。

- 総合品質管理 (TQM) : 顧客品質の向上のための継続的な改善に焦点を当てた組織全体の取り組み。

- トヨタ生産方式/ジャストインタイム : 在庫費用の削減を中心とした手法で、必要なときに必要なだけ製品を生産する仕組み。

- 制約条件の理論 : 制約条件の発見と排除に焦点を当てた体系的なプロセス。

プロセスエンジニアは、生産性の向上やビジネスの規模拡大を目指してプロセスの評価と開発を行います。この役割を果たすには、プロセスを評価し、改善するための業務改善手法が必要となります。

プロセス改善の手法をゼロから作り上げる必要はありませんが、DMAIC や TQM といった専門用語が飛び交うこの世界でどの手法を選ぶべきか、確信が持てないこともあるでしょう。この記事では、プロセス改善の主要なアプローチと、業務改善の各ステップで役立つ図を紹介しています。

シックスシグマ

シックスシグマの利用はモトローラで始まりました。ゼネラル・エレクトリックでは戦略の中核となり、その後、製造業やビジネスプロセスに広く利用されています。企業が完璧な製品やサービスを提供するために、プロセスにおける欠陥や不整合を測定するために役立つ手法です。

シックスシグマでは、既存のプロセスを改善するための DMAIC と、新しいプロセスを作るための DMADV という2つの補足的な手法を使用します。このうち DMAIC の方が広く使われており、以下のステップから構成されます。

- 定義 (Define) - 改善の機会 (プロジェクトの目標) を定義する。

- 測定 (Measure) - 既存のプロセスのパフォーマンスを測定する。

- 分析 (Analyze) - プロセスを分析し、欠陥とその根本原因を見つける。

- 改善 (Improve) - 発見した根本原因に対応してプロセスを改善する。

- 定着 (Control) - 改善後のプロセスと将来のプロセスのパフォーマンスを確認し、不具合の発生前に逸脱を修正する。

DMADV でも似たステップをたどりますが、まだプロセスが存在しないため、ユーザーは以下の異なる要素を追っていくことになります。

- 定義 (Define) - 全社戦略や顧客のニーズに沿ったプロセス目標を設定する。

- 測定 (Measure) - 品質に欠かせない要素 (CTQ) を測定する。

- 分析 (Analyze) - さまざまな設計や開発の選択肢を分析する。

- 設計 (Design) - プロセスを設計する。

- 検証 (Verify) - 設計がプロセスの目標と顧客のニーズを満たしているかどうかを検証する。プロセスを試験的に実施し、成功すればそのプロセスを導入する。

シックスシグマでは、他の手法よりもデータや統計に依存して意思決定を行います。DMAIC と DMADV を活用することで、シックスシグマを実践する組織は明確な財務的リターンを把握できるようになり、欠陥が発生しうる機会100万回につき欠陥機能を3.4点未満に抑えることを目指していきます。

シックスシグマのための図

シックスシグマはそれ自体が強力な基準となりますが、DMAIC プロセスを完了するには他のプロセス改善ツールも使われています。現在のプロセスを定義し、分析する際には以下のような図を使用することがあります。

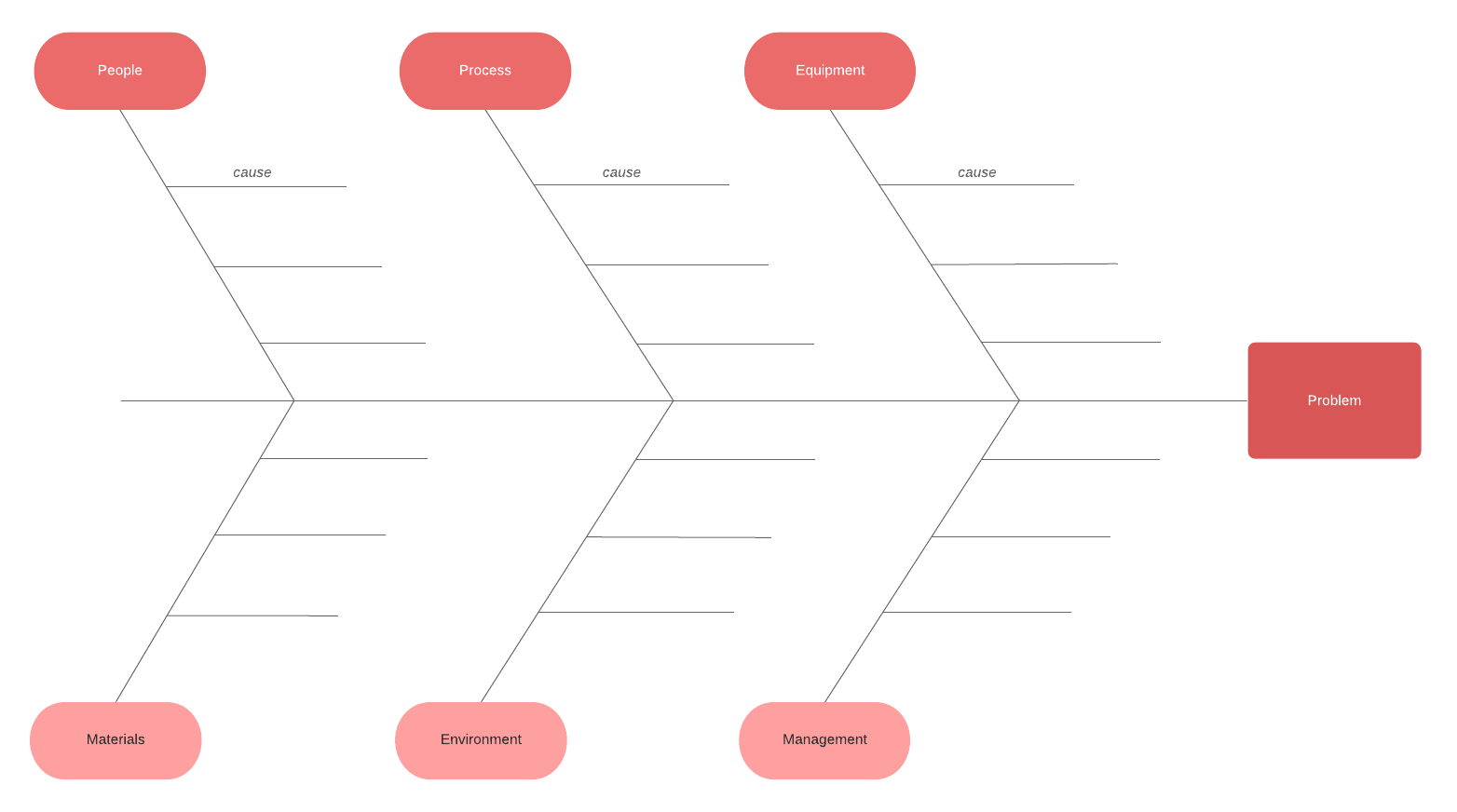

石川図/フィッシュボーン図: 特性要因図とも呼ばれ、欠陥の潜在的原因のブレインストーミングに役立つ図です。魚の骨に似た図で、頭の部分に問題点を記入し、ここから原因のカテゴリーごとに線を分岐させていきます。

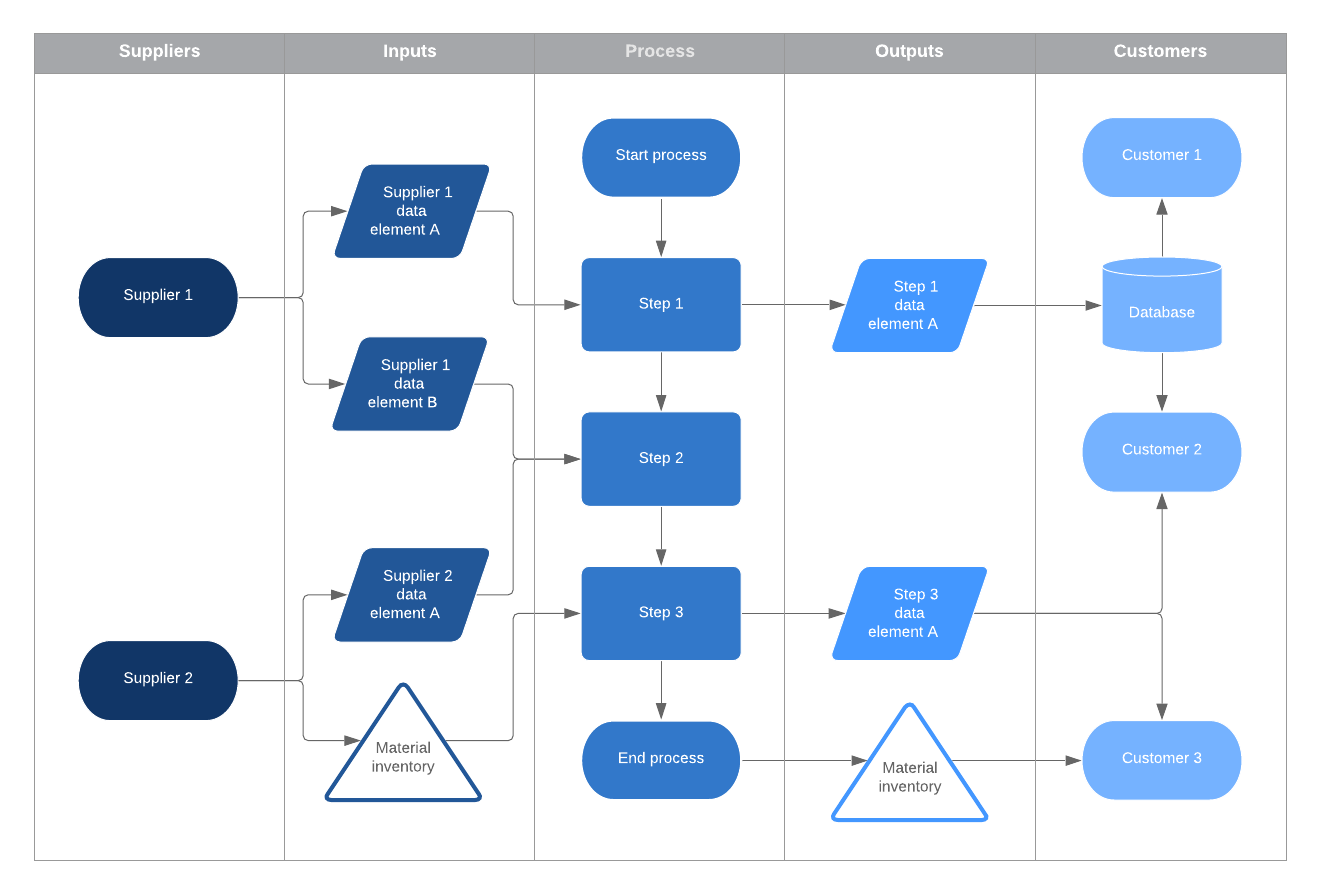

SIPOC 分析図 : サプライヤー (suppliers)、インプット (inputs)、プロセス (process)、アウトプット (outputs)、顧客 (customers) 別にプロセスを定義するために使用します。

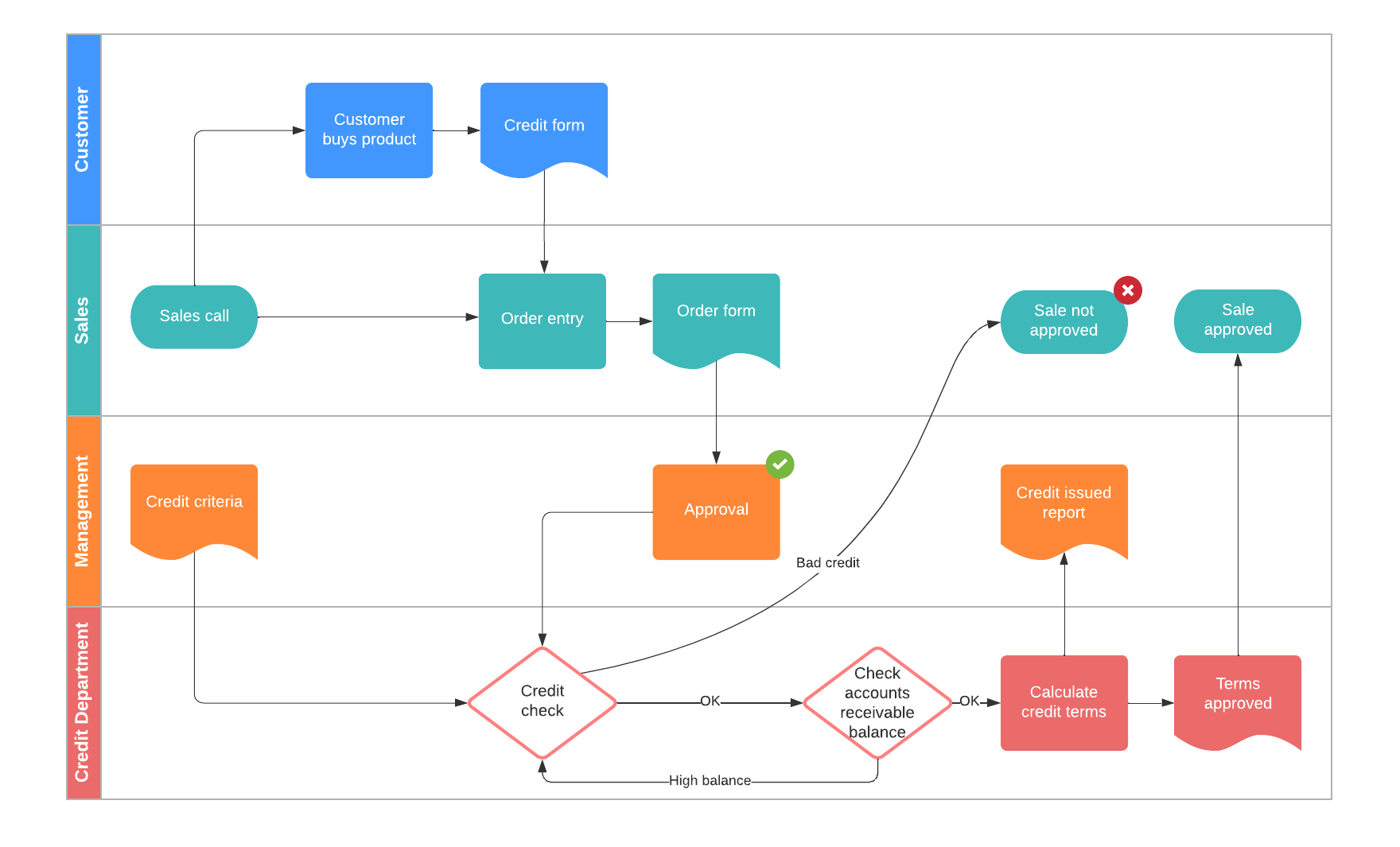

ビジネスプロセスマッピング : 役割、責任範囲や目標などを考慮してビジネスプロセス全体を可視化するもので、組織の活動の分析と生産性の向上のために使われます。

シックスシグマでビジネスプロセスマップの活用を始める方法を確認しましょう。

詳細をチェックリーン製造

リーンとは、その名の通り、無駄を省いてコストを削減する手法です。リーン生産方式と呼ばれることが多いですが、その基本的な考え方はあらゆる組織やプロセスに応用できます。

この手法では、プロセスのバリューストリームを評価します。バリューストリームとは、コン��セプトを実現したり、注文を完成させたりするプロセスの中で発生する付加価値のある活動 (顧客が対価を支払ってくれる行動) や付加価値のない活動から構成されます。

付加価値のないアクション、ポリシーや規則の一部として必要でないアクションはすべて無駄となります。無駄には以下のようなものが含まれます。

- 運搬の無駄:プロセスに不要な製品の移動

- 在庫の無駄 : 現在の注文を処理するのに不要な材料

- 動作の無駄:プロセス完了に必要以上の動きをする人や機械

- 手待ちの無駄 : 不活動時間や生産の中断期間

- 造り過ぎの無駄:需要に先んじた材料の過剰生産

- 加工そのものの無駄:重複やツール・製品の設計不備による余分な作業

- 欠陥の無駄 : システムの欠陥の確認と修正に要する労力

- スキルの無駄:従業員が持つ知識やスキルを十分に活用できていないこと

プロセスエンジニアはこうした無駄な部分を見つけ出し、顧客に提供する価値を全体的に高めていきます。

リーン生産方式のための図

プロセスの分析に使われる図は多数あるため、他の方法論とも大いに重複しますが、例えば、ビジネスプロセスマップは、無駄の発見や撲滅のための計画を立てるのに役立ちます。ただ、プロセスエンジニアの多くは、リーン生産方式の一環でバリューストリームマップを使用しています。

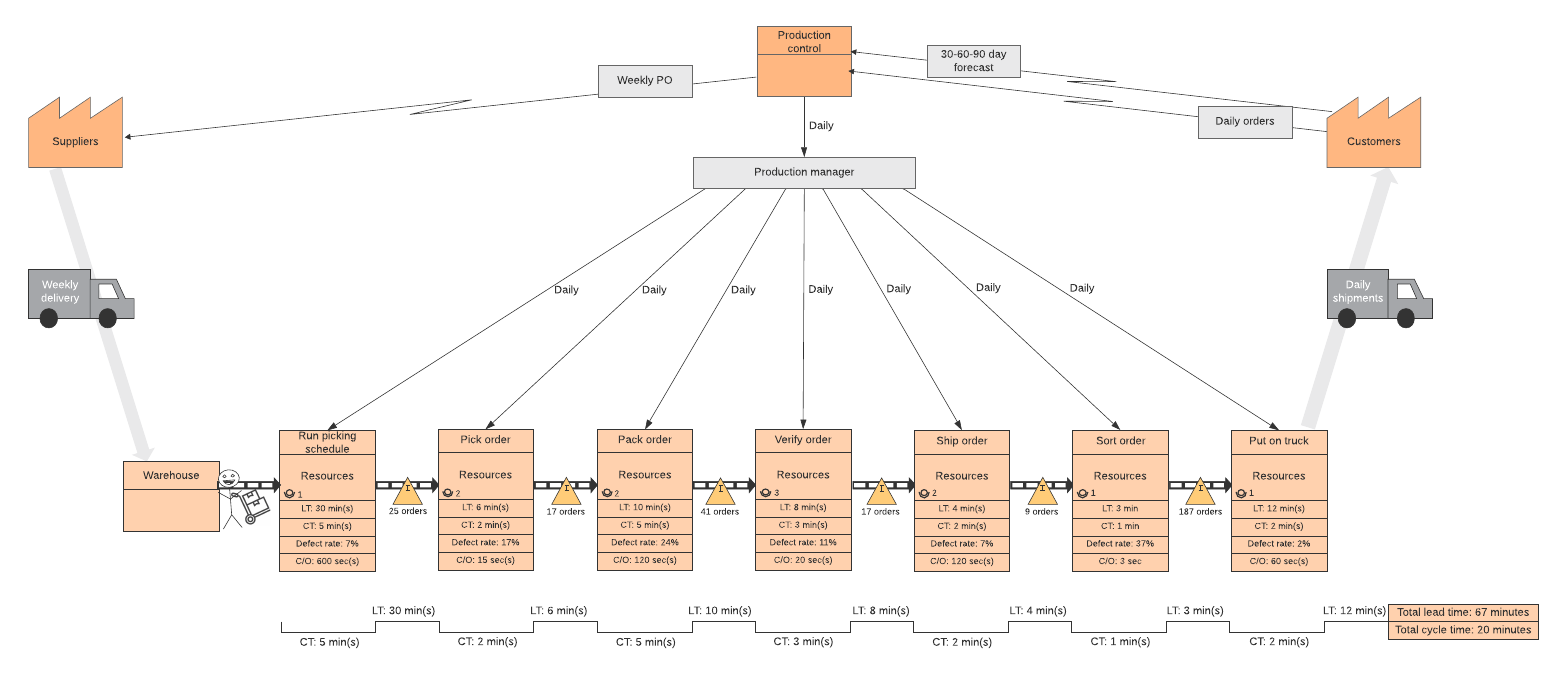

バリューストリームマップ : 製品やサービスの提供を目的とした生産開始から納品までのすべてのステップを文書化するものです。付加価値のある活動とない活動を測定するタイムラインでプロセスを階層化することで、プロセスから取り除くべき活動を特定できます。

リーンとシックスシグマの違いを確認してください。

詳細をチェック

リーンシックスシグマ

リーンシックスシグマは、その名の通り前述の2つの手法を組み合わせたものです。

シックスシグマにリーンのアプローチを取り入れることで、組織から無駄を排除し、プロセスの欠陥を減らすことができます。時間短縮、品質向上とコスト削減に役立つ手法で、DMAIC をベースに、バリューストリームマップや SIPOC 分析図など、両手法で使われるツールを組み合わせたものです。

これらの5つの原則でリーンシックスシグマをプロセス改善に活用しましょう。

やり方をチェック総合品質管理(TQM)

総合品質管理は、シックスシグマやリーンの手法に先駆けて1980年代後半に米国連邦政府が導入したことで注目を集めました。顧客の満足が成功につながるとするシステムで、シックスシグマと同様、企業によってさまざまな違いがありますが、採用組織は一般に以下のような原則に従っています。

- 組織は、目標達成のために戦略的かつ体系的なアプローチをとるべきである。

- 品質を判断するのは顧客である。

- 全従業員が共通の目標に向かって努力する。効果的なコミュニケーションとトレーニングで全員が品質の定義を理解し、その達成に向けて努力できるよう努める。

- 組織は、あらゆるプロセスに必要なステップを定義し、パフォーマンスを監視して逸脱を検出する必要がある。より効果的で競争力のある方法を継続的に模索すべきである。

品質の測定方法は企業によって異なりますが、ISO9000 シリーズのような確立された基準を用いている場合もあります。

TQM のための図

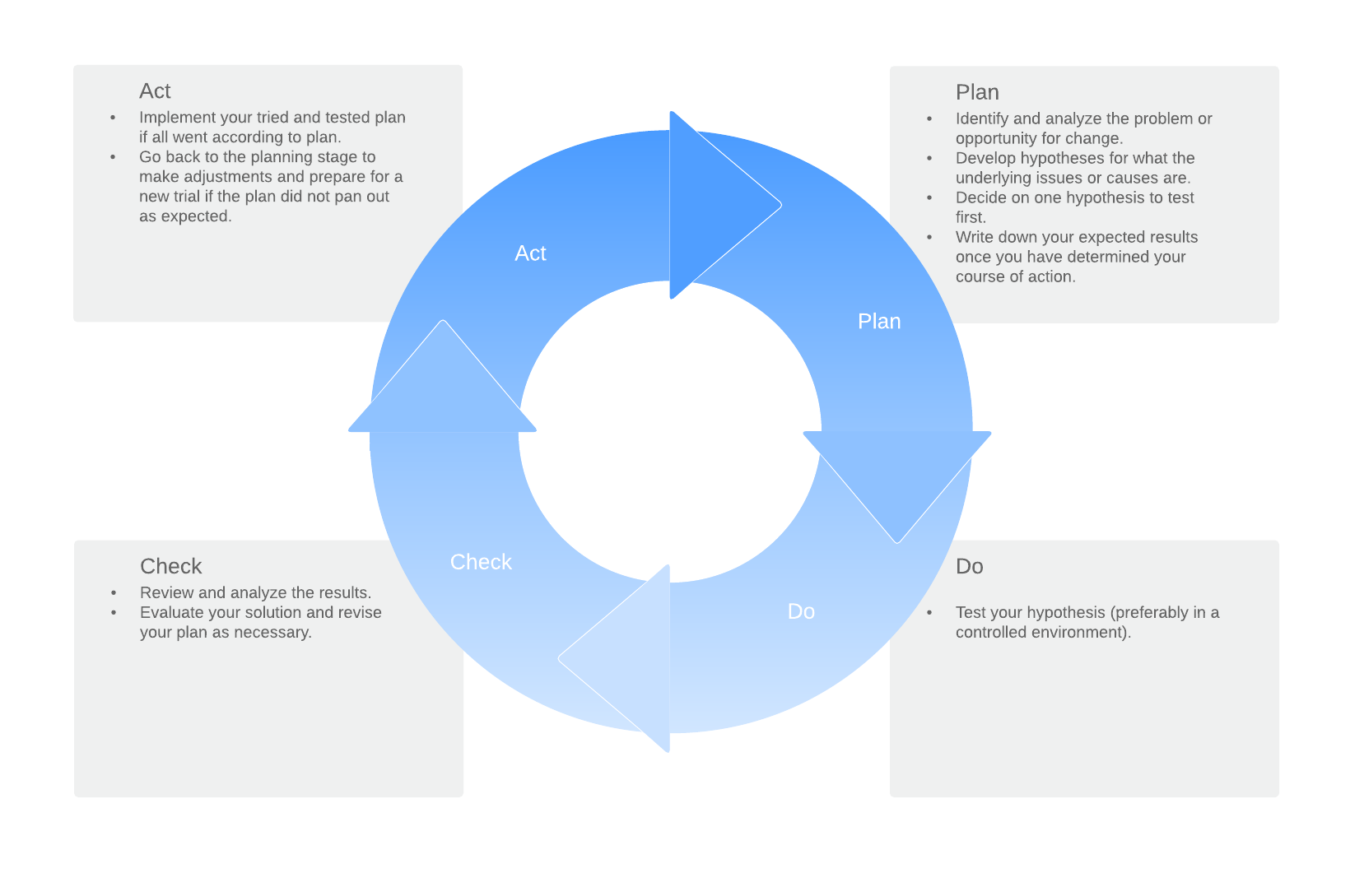

TQM 採用企業では、品質問題のトラブルシューティングにさまざまな図が使われています。米国海軍が制定した元の TQM プランでは、品質測定のため、前述の石川図、フローチャート、チェックシートなど7つのツールを使用していました。また、PDCA サイクルも多くの企業で使用されています。

PDCA サイクル: PDCA (計画、実行、評価、改善の英単語の頭字語) には、デミングサイクル、コントロールサイクルなどさまざまな別称があります。企業では、継続的なプロセス改善のために計画案をリストアップし、計画をテストしてその成功を確認するために使用されます。

トヨタ生産方式/ジャストインタイム

トヨタ生産方式 (TPS) は、ジャストインタイムとも呼ばれ、第二次世界大戦後の日本で、生産時間短縮と在庫コストの削減を目的として大野耐一氏により開発されました。ポジティブで小さな改善を積み重ねるという改善アプローチを通じ�、大量の在庫を抱えることなく、必要な時にだけ製品を生産するというのが TPS の基本的な考え方です。

TPS は通常、カンバンプロジェクト管理と併用されます。こうすることで、現在のプロセスを簡単に確認・追跡し、隠れた問題を防ぐことができます。TPS には4つの大きな原則があります。

1. 哲学

短期的な財務目標ではなく、組織の長期的な理念に基づいて意思決定を行う。

2. プロセス (Process)

正しい結果を出すために適切なプロセスを見つける。この原則には以下が含まれます。

- 進行中のプロセスフローを利用して問題をすばやく発見する。

- 「プル」型システムの導入で過剰生産を防ぐ。

- 隠れた問題の回避のため、プロセス全体を俯瞰できる視覚的コントロールを採用する。

- 人とプロセスに必要な信頼できるテクノロジーのみを使用する。

3. 人とパートナー

人に投資し、その企業の理念を体現し、人に教えることのできるリーダーを作る。

4. 問題解決

継続的な改善のための学びの文化を浸透させる。問題を十分に理解した上で解決策を決定し、軽率な決定は避ける。コンセンサスに至るまでに時間をかかる。

トヨタ生産方式/ジャストインタイムのための図

トヨタが TPS の手法を導入した当初は、非効率性の発見に視覚的なカードのシステムを使用していまし��た。今日では、プロセスを可視化し、管理するためのさまざまなツールがあります。

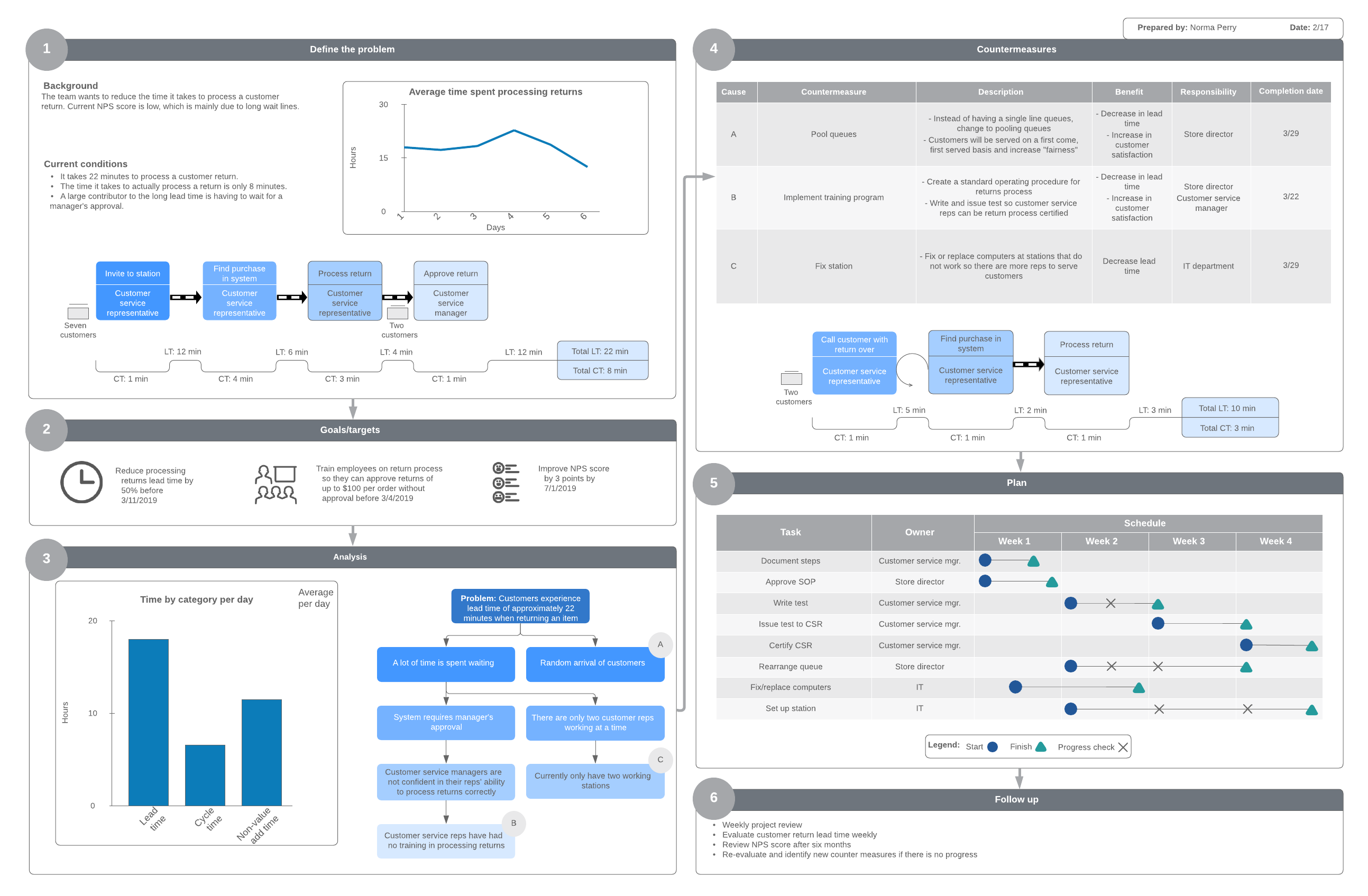

A3レポート:重要なプロセス情報を簡単に識別して伝えられる1ページのレポート。作業者が問題を迅速に解決し、継続的改善につなげるのに役立ちます。

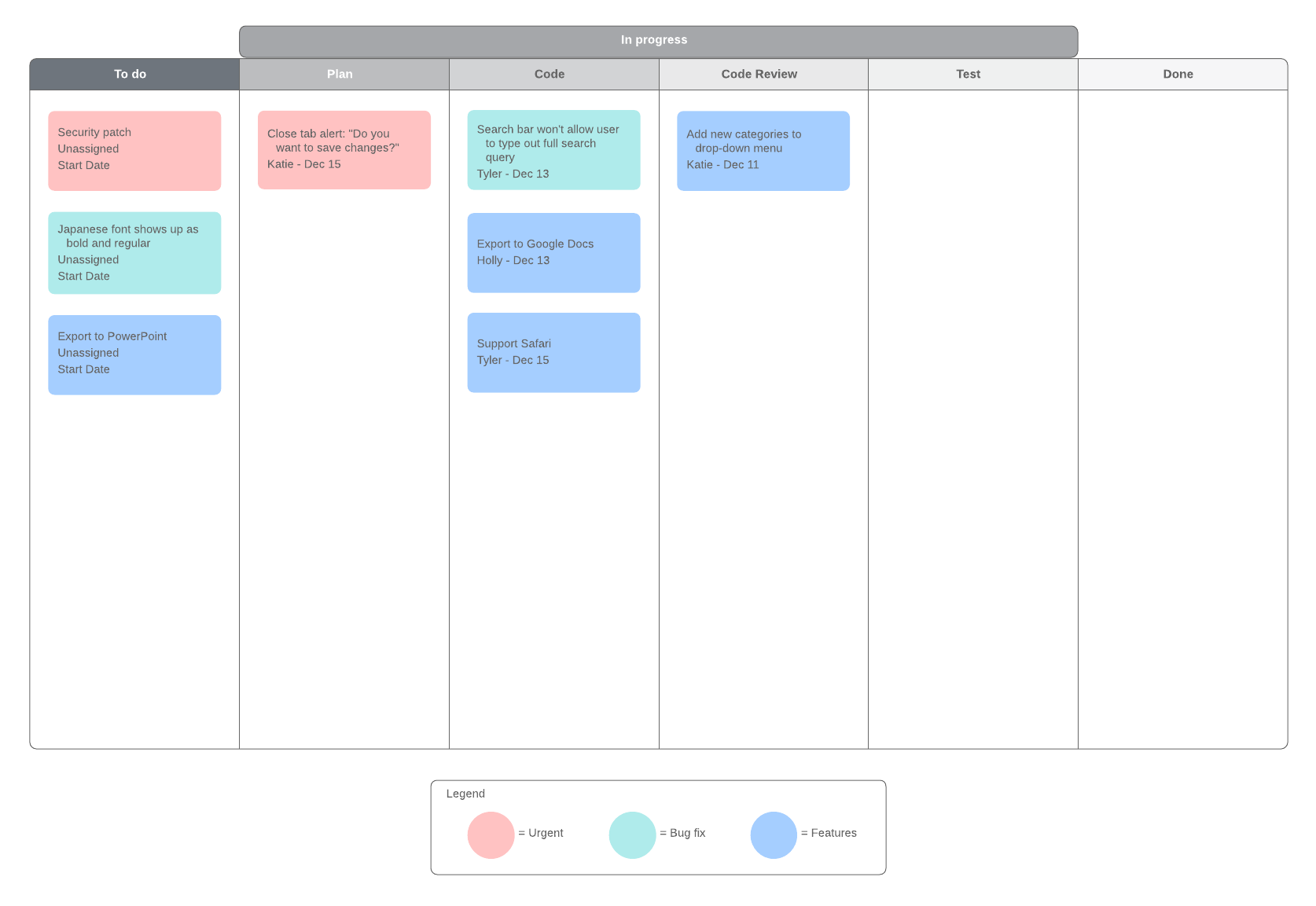

カンバンボード : 進捗状況の把握、問題の特定、ボトルネックの解消、効率の改善などに用いられる視覚的なワークフロー図。

制約条件の理論

制約条件の理論 (TOC) は、1980年代初頭にエリヤフ・ゴールドラット博士が開発したもので、目標達成を妨げる最大の要因を特定し、それが制約でなくなるまで、体系的なプロセスで制約条件を改善していくというものです。

TOC では、組織は常に少なくとも1つの制約に直面していると考え、したがって改善すべき点が常に存在するとしています。TOC を使って制約を取り除くには、以下のこの5つのステップを繰り返します。

- 制約条件を特定

- 制約条件を活用する方法を決定

- 制約条件を従属させて同期

- 制約条件を低減

- 必要に応じてプロセスを反復

制約条件の理論のための図

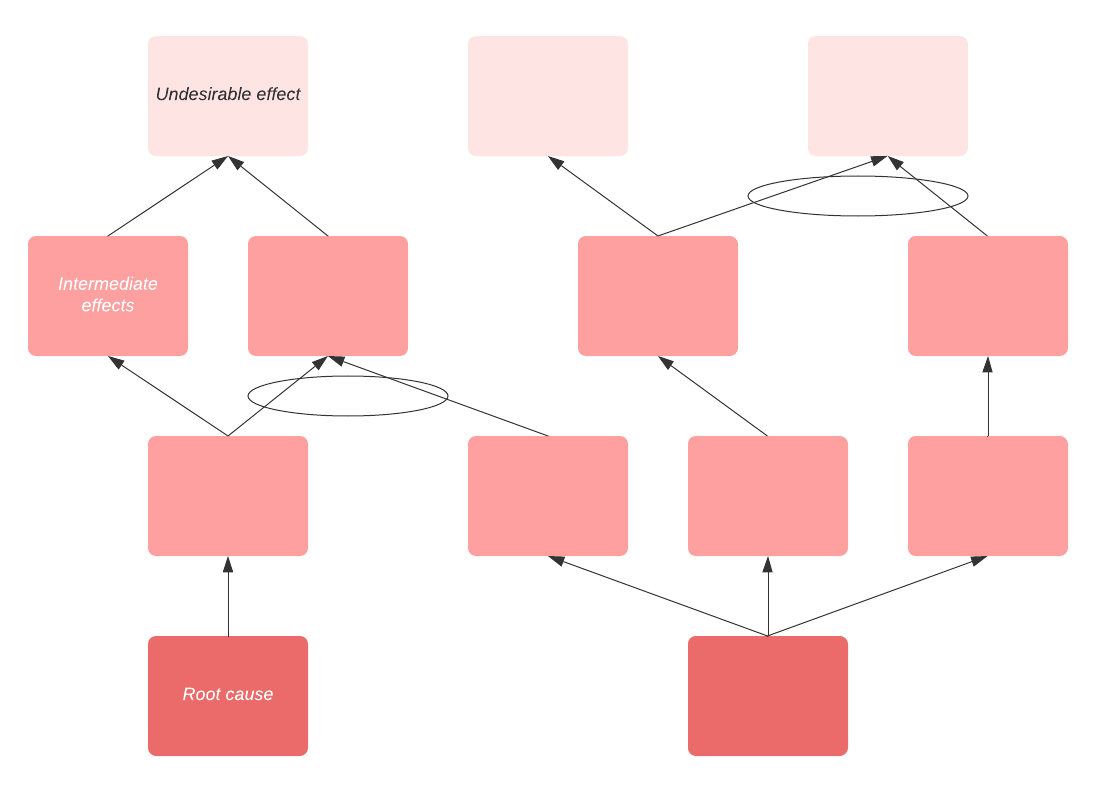

図を使うことで、ある制約条件がプロセスの他の部分に及ぼす影響や制約条件を軽減しうる箇所を可視化し、理解しやすくなります。プロセスの分析に使われる図は多数あるため、他の方法論とも大いに重複しますが、TOC のユーザーの多くはリーン関連のツールや図でプロセスを監視する傾向にあります。

現状構造ツリー図 : 現状と未来の構造を示すツリー図です。現状構造ツリー図は、組織のプロセスを阻害する問題を分析・特定し、最大の制約となっている問題を判定して、その緩和に取り組むために使用されます。

この記事では6つの主なプロセス改善手法を紹介しましたが、他にも多くの手法があり、シックスシグマ、リーン、TQM などに対応する追加手法も多数存在します。これらの手法をさらに詳しく学ぶには、上記のリソースを参照してください。

プロセス改善の道筋を明確にし、分析して最適化しましょう。

詳細をチェックLucidchart について

クラウドベースのインテリジェントな図作成アプリケーション、Lucidchart は、Lucid Software のビジュアルコラボレーションスイートのコアコンポーネントで、チームがリアルタイムで共同作業し、フローチャート、モックアップ、UML 図、カスタマージャーニーマップなどを作成できる直感的なクラウドベースのソリューションです。Lucidchart はチームが前進し、より迅速に将来を見据えて構築するための最高のツールとなります。Lucid は、Google、GE、NBC Universal などの顧客や、Fortune 500 企業の 99% を始めとする世界中の主要企業にサービスを提供しています。Lucid は、Google、Atlassian、Microsoft などの業界の主要企業と提携しており、創業以来、製品、事業内容と企業文化を称える各種の賞を多数受賞しています。詳細は lucidchart.com/ja を参照してください。