O que é mapeamento de fluxo de valor (VSM)?

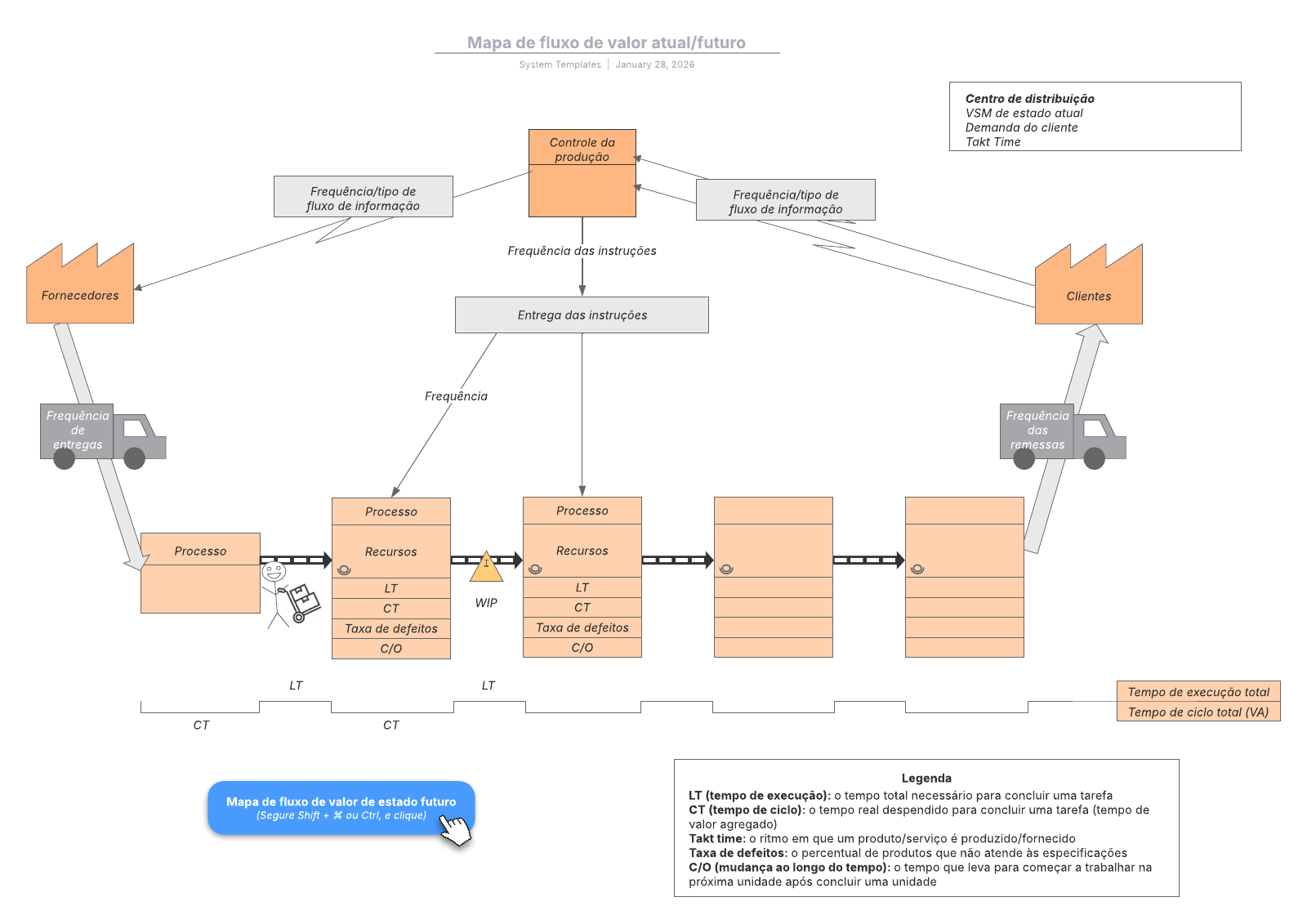

O mapeamento de fluxo de valor é um método de fluxograma para ilustrar, analisar e melhorar os passos necessários para entregar um produto ou serviço. Fundamental na metodologia enxuta, o VSM analisa o fluxo das etapas e informações do processo desde a origem até a entrega ao cliente. Tal como acontece com outros tipos de fluxogramas, ele usa um sistema de símbolos para representar várias atividades de trabalho e fluxos de informação. VSM é especialmente útil para encontrar e eliminar o desperdícios. Os itens são mapeados de acordo com sua agregação de valor ou não agregação de valor do ponto de vista do cliente, com o objetivo de erradicar itens que não agregam valor.

É importante lembrar que clientes, sejam internos ou externos, se preocupam com o valor do produto ou serviço, e não os esforços necessários para produzi-los, ou o valor que pode fluir para outros clientes. O mapeamento de fluxo de valor mantém este foco. Um processo típico é desenhar um VSM de estado atual e, em seguida, modelar uma maneira melhor com um VSM de estado futuro Estado e/ou estado ideal. Você pode começar desenhando à mão e depois passar para um software VSM para proporcionar uma melhor comunicação, análise e colaboração.

Aprenda o básico do Lucidchart em 4 minutos

- Importe um documento ou crie seu primeiro diagrama a partir de um modelo ou tela em branco.

- Adicione texto, formas e linhas para personalizar seu diagrama.

- Aprenda a ajustar o estilo e a formatação.

- Encontre tudo o que precisa com o Localizador de Recursos.

- Compartilhe seu diagrama com a equipe para começar a colaborar.

Propósito e benefícios VSM

O mapeamento de fluxo de valor é um método poderoso para identificar desperdícios em qualquer processo, não apenas na manufatura. Essa é a sua função principal. Você detalha cada etapa significativa do processo e avalia como está agregando valor – ou não agregando valor – do ponto de vista do cliente. Este foco no valor mantém a análise orientada para o que realmente importa, permitindo que a empresa possa competir de forma mais eficaz no mercado. Diante de qualquer ameaça competitiva, profissionais enxuta podem fazer bom uso do VSM para criar o maior valor para o cliente da maneira mais eficiente possível. Ele pode, e deve, ser usado constantemente para a melhoria contínua, implementando etapas de processos cada vez melhores. VSM permite ver não somente os desperdícios, mas a fonte ou causa dos mesmos.

O mapeamento de fluxo de valor, assim como outras boas ferramentas de visualização, serve como uma ferramenta eficaz para a comunicação, colaboração e até mesmo mudança de cultura. Os tomadores de decisão podem visualizar claramente o estado atual do processo e onde os desperdícios estão ocorrendo. Eles podem identificar problemas como atrasos de processo, o tempo de inatividade excessivo, dificuldades e problemas de inventário. E com o estado futuro e/ou estado ideal de VSM, eles podem ver exatamente como melhorar.

Embora seu objetivo seja eliminar o desperdício, o VSM também pode ser considerado para agregar valor. Afinal, é com isso que o cliente se preocupa. Eliminar o desperdício é o caminho para criar valor, tal como um preço mais baixo e/ou um produto ou serviço de melhor qualidade. O valor é algo que um cliente está disposto a pagar. Tanto que o título de um livro de VSM bastante lido é: “Learning to See: Value stream mapping to add value and eliminate muda”(“Aprender a ver: mapeamento de fluxo de valor para agregar valor e eliminar desperdício”, em tradução livre), escrito por Mike Rother e John Shook. ( Muda é uma terminologia enxuta que significa desperdício.)

Ressalvas VSM

Embora o mapeamento de fluxo de valor seja fundamental para os métodos enxutos, muitas vezes exige um grande investimento de pessoas e tempo para realizá-lo; e, se não for aplicado corretamente, pode ser um desperdício por si só. Naturalmente, você espera por aplicações rentáveis do mapeamento de fluxo de valor.

Ele exige que membros da equipe tenham habilidades para realizar VSMs avançados, e pode levar dias, semanas ou até mesmo meses para realizar alguns projetos de mapeamento. Pense que é uma ferramenta essencial para apoiar métodos enxuto, mas nem todas as circunstâncias exigem o mapeamento de fluxo de valor. É preciso equilibrar o valor potencial com o trabalho necessário para realizar o VSM.

Você pode optar por começar pequeno, com foco e orçamento limitados, conseguir a vitória e, em seguida, passar para algo mais complexo e potencialmente gratificante. Muitas vezes, líderes seniores podem tentar dar um passo maior que a perna inicialmente, e o esforço pode ser prejudicado devido à sua complexidade e possível inexperiência da equipe.

Os usos potenciais de VSM mais extenso incluem:

- Casos envolvendo vários departamentos ou áreas funcionais.

- Quando é improvável que um mapa de processos menos detalhado descubra informações sobre as quais você pode agir.

- No caso de um grande investimento que resultará em economias muito maiores.

Lembre-se, a melhoria em uma etapa do processo ou em uma parte da produção nem sempre resultará em melhora dos resultados. Muitas vezes, um olhar mais crítico será necessário.

No entanto, tendo essas questões em mente, o indivíduo poderia experimentar o VSM com um orçamento apertado para fazer uma simples análise que possa produzir resultados ou, pelo menos, ajudá-lo a entender melhor o VSM. Depois de ler o básico (e você já está começando com o pé direito com este artigo), basta pegar lápis e papel e, armado com as instruções passo a passo listadas mais adiante neste artigo, começar a mapear. Você mapeará as etapas do processo, os dados de cada etapa (como o tempo do ciclo), as melhorias que você acha que poderia fazer para chegar a um "estado ideal" e um resumo mostrando como as melhorias ajudam cada ponto de dados e agregam valor em geral. Lembre-se de que isso é só um gostinho do que um mapeamento especializado de fluxo de valor pode realizar.

Como o VSM é usado em diferentes áreas

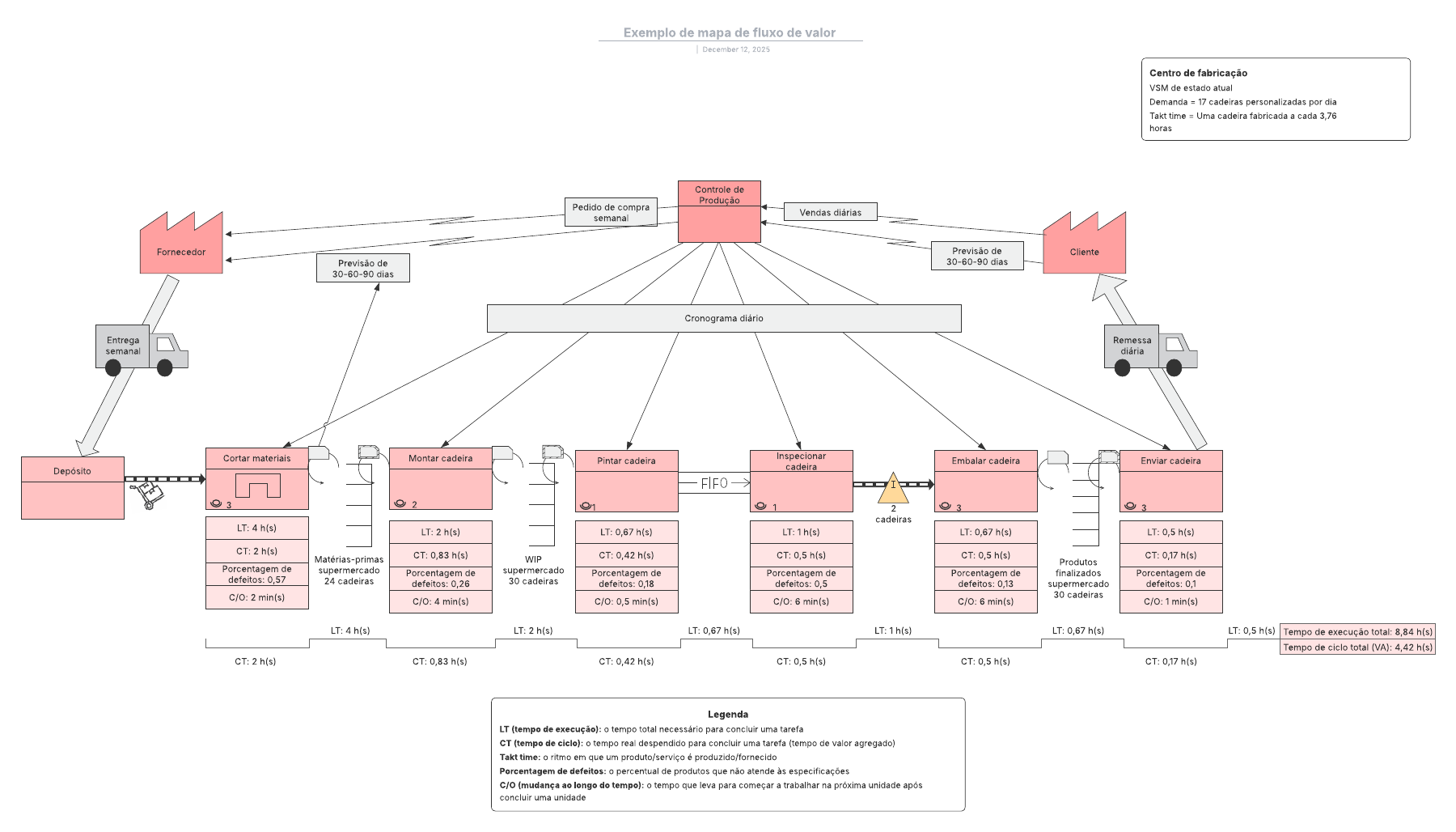

Em manufatura: usado para encontrar desperdícios no processo de produção, analisando cada etapa de manuseio de materiais e fluxo de informações. É aqui que a metodologia enxuta (Lean) teve seu início na década de 1950, na Toyota, e os métodos enxutos e de mapeamento de fluxo de valor continuam sendo o grande segredo para a manufatura em todo o mundo. Claro, desde então eles se espalharam para outros campos e se tornaram entrelaçados com métodos Six Sigma e Lean Six Sigma.

Cadeia de suprimentos e logística: usado para erradicar desperdícios e atrasos onerosos em diversos pontos da cadeia de suprimentos que levam ao produto acabado.

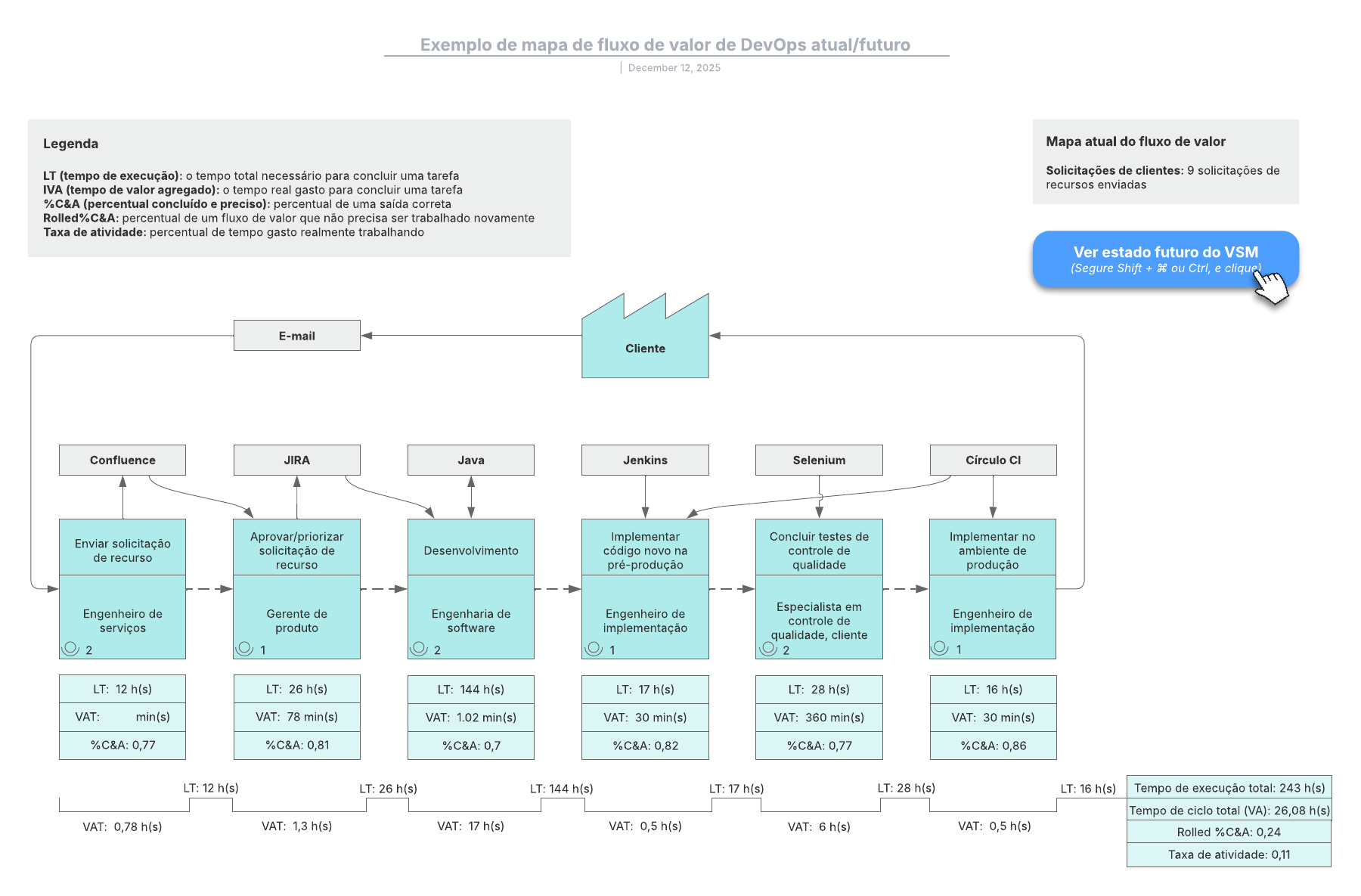

Engenharia/desenvolvimento de softwaresusado para encontrar ineficiências no desenvolvimento de softwares, desde a ideia até a implementação, incluindo ciclos de feedback e retrabalhos. Embora alguns críticos questionem o valor do VSM em um ambiente de desenvolvimento ágil, outros acham que ele é útil para a eficiência, como, por exemplo, para reduzir o tempo de espera entre as etapas ou a necessidade de retrabalho.

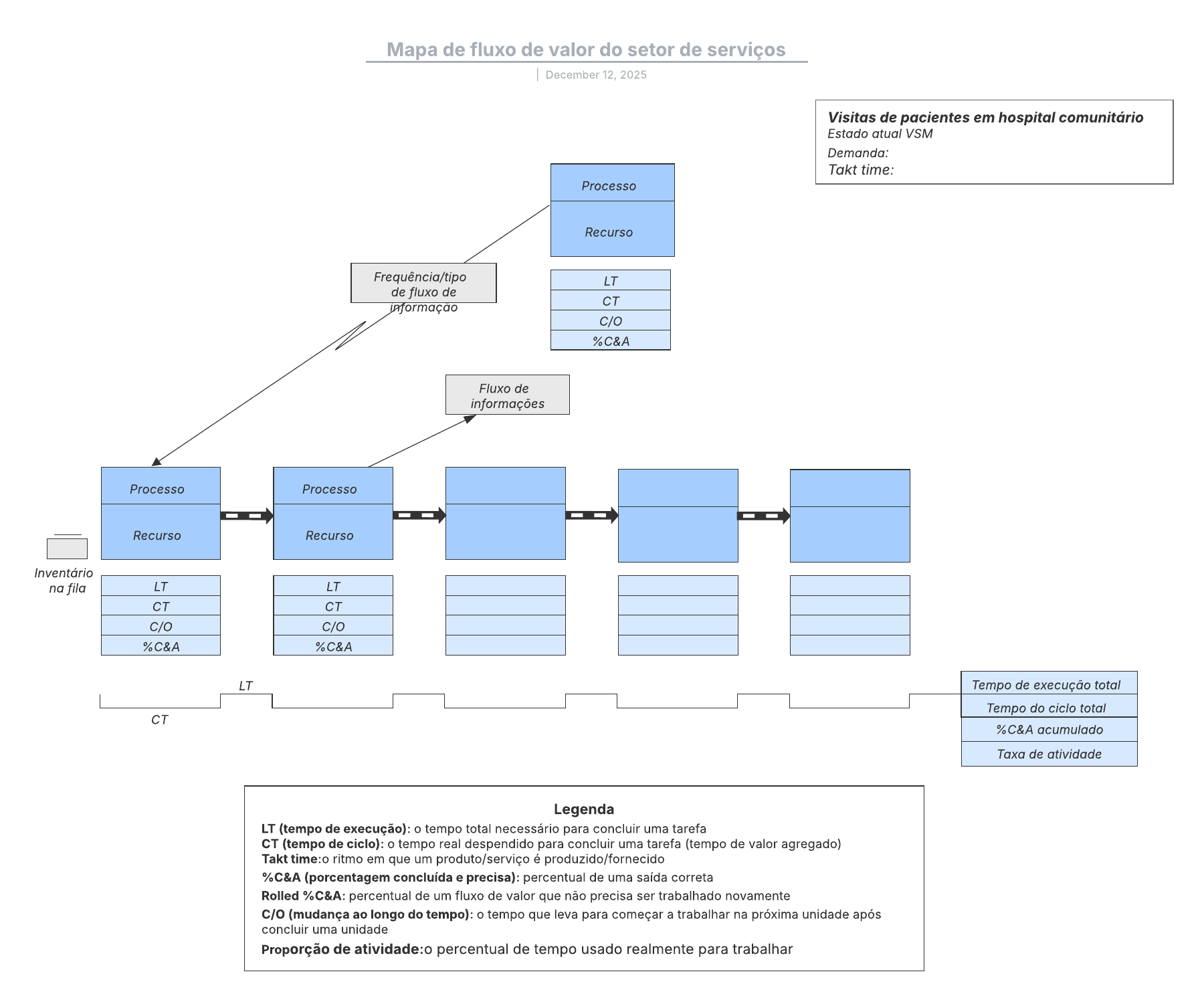

Ramo de serviços: usado para aumentar o valor e encontrar desperdícios nas atividades necessárias para realizar qualquer serviço para clientes externos.

Saúde: usado para melhorar as etapas necessárias para tratar os pacientes da maneira mais eficaz, oportuna, custo-eficiente e de alta qualidade possível.

Escritório e área administrativa: usado para encontrar etapas com desperdícios e melhorar o serviço prestado dentro de uma empresa para clientes internos.

No mapeamento de fluxo de valor, os itens de processo que fluem através do fluxo de valor são determinados pelo segmento. Por exemplo:

- Na indústria de manufatura, os materiais são seus itens.

- No segmento de concepção e desenvolvimento, os projetos são seus itens.

- No segmento de serviços, as necessidades dos clientes externos são seus itens.

- No segmento de administração, as necessidades dos clientes internos são seus itens.

Símbolos de mapeamento de fluxo de valor (VSM)

Um mapa de fluxo de valor usa símbolos para representar o fluxo de informações e de inventário dentro de um sistema, e para otimizar esses processos. É uma ferramenta para reduzir o desperdício e melhorar a eficiência, com o objetivo de oferecer o melhor valor para os clientes na forma de produtos ou serviços. O mapeamento de fluxo de valor é associado à manufatura enxuta, mas pode ser aplicada a várias áreas, incluindo indústrias de serviços; processos administrativos e de escritório; e desenvolvimento de software. Criar um mapa para representar visualmente as etapas envolvidas na produção e fornecimento de produtos e serviços aos clientes pode ser valioso para qualquer tipo de negócio. Um mapa de fluxo de valor facilita avaliar o estado atual de um processo de produção para identificar o que está funcionando e quais problemas estão causando ineficiência. Uma vez que um mapa do estado atual de um processo tem sido analisado, mapas do futuro e de estado ideal podem ser criados para fornecer um plano claro para melhorar o fluxo organizacional. Para mais informações sobre como criar e usar mapas de fluxo de valor, leia nosso artigo de visão geral VSM.

Há um conjunto comum de símbolos utilizados no mapeamento de fluxo de valor, alguns dos quais foram apresentados na apostila inovadora “Learning to See” (“Aprendendo a ver”, em tradução livre), publicado pelo Lean Enterprise Institute em 2009. No entanto, símbolos VSM não são padronizados – é possível modificar ou criar símbolos para corresponder às necessidades da sua organização. Você verá que alguns símbolos não são adequados para descrever o sistema que você está mapeando. Ou você irá precisar de símbolos especiais para comunicar determinados aspectos de um processo. Contanto que a equipe que trabalha na melhoria do sistema compreende os símbolos usados, o mapa será uma ferramenta eficaz. Abaixo você verá alguns dos símbolos VSM mais usados:

Símbolos de processos VSM

| Símbolo | Nome | Descrição |

|---|---|---|

| Cliente / Fornecedor | Quando colocado no canto superior esquerdo de um mapa de fluxo de valor – o ponto de partida típico para o fluxo de material –, este ícone representa o fornecedor. Quando colocado no canto superior direito, ele representa o cliente. |

| Fluxograma de processo dedicado |

Este ícone representa uma única área, uma operação de um processo ou uma máquina com um fluxo de material interno fixo e contínuo. |

| Processo compartilhado |

Este ícone indica um processo, área, operação ou centro de trabalho que é compartilhado por outras famílias de fluxo de valor. |

| Caixa de dados | A caixa de dados é colocada sob outros ícones que requerem dados para analisar o sistema. Por exemplo, uma caixa de dados pode ir abaixo de um ícone de fábrica para mostrar a frequência de remessas, dados de manuseio do produto, tamanho do lote ou outras informações. |

| Célula de trabalho | Use este ícone para mostrar que vários processos estão integrados a uma célula de trabalho de manufatura. |

Símbolos de materiais VSM

| Símbolo | Nome | Descrição |

|---|---|---|

| Inventário | O inventário entre dois processos é representado por estes ícones. Se você precisa incluir uma contagem de inventário, adicione-a abaixo do ícone do triângulo. Este símbolo também pode representar inventário armazenado. |

|

| Envios | Este símbolo mostra materiais provenientes de fornecedores ou produtos acabados indo da fábrica aos clientes. |

| Seta empurrar | Este ícone mostra o material descendo o fluxo, de um processo para o outro. |

| Supermercado | Este ícone representa um ponto de inventário Kanban onde os clientes a jusante podem obter o inventário de que precisam, na medida que é reabastecido pelo fornecedor a montante. |

| Remoção de Material | Este símbolo de recuo representa a remoção física de inventário armazenado de supermercados. |

| Raia FIFO | Este ícone representa um sistema ‘Primeiro que entra, Primeiro que sai’, que limita a entrada de inventário. A capacidade máxima de inventário pode ser escrita abaixo da faixa. |

| Estoque de segurança | Em vez de armazenamento permanente, este ícone indica estoque de segurança temporário, para evitar problemas em caso de falhas no sistema ou outros problemas. |

| Remessa externa | O ícone do caminhão representa remessa externa aos clientes ou de fornecedores. |

Símbolos de informação VSM

| Símbolo | Nome | Descrição |

|---|---|---|

| Controle de Produção | Um departamento de programação centralizada de produção ou de controle é representado por este símbolo simples de caixa. |

| Informação manual | Fluxo de informação manual vindo de memorandos, relatórios ou conversas. Indique o tipo de informação, se necessário. |

| Informação eletrônica | Fluxo de informação digital, como internet, intranet, intercâmbio de dados eletrônicos etc., frequência, tipo de dados e os meios utilizados podem ser registrados. |

| Produção Kanban | Indica a produção necessária para fornecer peças a um processo a jusante. |

| Retirada Kanban | Este símbolo representa um cartão que instrui um operador ou manipulador de material a mover peças de um supermercado para um processo. |

|

| Sinal Kanban | Este símbolo Kanban é utilizado quando os níveis de inventário em um supermercado caem para uma quantidade mínima, e sinaliza a produção de um determinado número de peças. |

| Post Kanban | Este ícone indica um local para a coleta de sinais Kanban, geralmente localizado perto de um supermercado. Em um sistema de duas cartas pode ser usado para a retirada e troca de produção Kanban. |

| Recuo sequenciado | Este processo de recuo elimina a necessidade de armazenamento de inventário de supermercados entre processos ao fornecer instruções para um processo de submontagem para produzir rapidamente um pedido específico do cliente. |

| Carga de Nivelamento | Uma ferramenta que junta lotes Kanban, a fim de nivelar a variedade e o volume de produção. |

| MRP/ERP | Programação usando um sistema de controle de inventário, tal como planejamento de necessidades de materiais (MRP, em inglês). |

| Vá ver | Às vezes, a informação é coletada através da observação, por exemplo, quando um supervisor toma uma decisão de produção depois de verificar visualmente o inventário. |

| Informação Verbal | Isso representa o fluxo de informações que é transmitido verbalmente. |

Símbolos gerais VSM

| Símbolo | Nome | Descrição |

|---|---|---|

| Explosão Kaizen | Este ícone é projetado para ser visto e destacar áreas problemáticas. Ele identifica os processos críticos para o desenvolvimento de um mapa bem-sucedido de estado futuro. |

| Operador | Este ícone é usado para mostrar quantos operadores são necessários para processar a família VSM em uma determinada estação de trabalho. |

| Outras informações | Outras informações úteis. |

| Linha do tempo | Em um mapa de fluxo de valor, a linha do tempo é colocada na parte inferior e mostra os tempos de espera e de processamento. Isso pode ser usado para calcular o tempo de execução e o tempo total do ciclo. |

| Símbolos de transporte | Estes símbolos são práticos, mostrando o transporte ferroviário como um ícone de trem, frete aéreo como um ícone de avião e remessa de navio como um ícone de barco. |

| Empilhadeira | Usado quando algo precisa ser movido por uma empilhadeira. |

| Acelerado | Indica entregas de produtos ou informações que são aceleradas. |

| Milk Run | Este ícone refere-se a um veículo que coleta ou entrega itens em vários locais, muitas vezes seguindo uma rota fixa. |

| Depósito | Este símbolo indica um depósito interno ou externo. |

| Cross-Dock | Isto se refere a caminhões coordenados de perto, permitindo que materiais vão diretamente de caminhões de entrada para caminhões de saída. |

| Pedidos | Vendas ou pedidos de compra são representados por este ícone. |

| Telefone | Encomendas por telefone ou outra comunicação por telefone. |

| Kanban em lote | Este ícone representa cartões Kanban chegando ou sendo enviados em lotes. |

| Centro de controle | Controle Kanban centralizado. |

| Problema de qualidade | Um problema de qualidade pode ser indicado em qualquer ponto na cadeia VSM. |

| Solução/Melhoria | O símbolo da nuvem é usado para destacar ideias, soluções ou sugestões propostas. |

Análise de Fluxo de Valor

Na teoria enxuta, o "fluxo de valor" se refere a todas as ações necessárias para transformar um produto ou serviço de um mero conceito ou matéria-prima para a fase acabada. Cada ação agrega valor ao produto acabado, idealmente trabalhando juntos de forma eficiente para criar um fluxo contínuo de valor. O primeiro passo para criar um ambiente enxuto - aumentar o valor e remover os desperdícios - analisa o fluxo de valor. Isso fornece a base para a criação de um plano de melhoria. Ao examinar o estado atual de um sistema, as ações que agregam à criação de valor podem ser claramente separadas daquelas que criam desperdícios, facilitando a identificação de oportunidades de melhoria.

O mapeamento de fluxo de valor suporta a análise de fluxo simplificando um sistema complexo em um mapa. O mapa ilustra os resultados da análise de fluxo de valor, oferecendo uma ferramenta visual para facilitar a compreensão e a comunicação. A próxima seção descreve os passos para realizar uma análise de fluxo de valor, criar um mapa de estado atual, desenvolver mapas de estados futuros e ideais e, finalmente, realizar um plano enxuto (Lean). Essas etapas são as práticas recomendadas para VSM e proporcionam organização para a análise de fluxo de valor, gerando o melhor resultado possível: um sistema eficiente e integrado de fluxo de materiais e informações.

Como conduzir uma análise de fluxo de valor passo a passo

O texto aqui inclui exemplos de fabricação enxuta (Lean), mas você pode aplicar essas etapas à engenharia de software, indústrias de serviços, saúde ou a outros segmentos, conforme discutido anteriormente neste artigo.

- Identifique o produto ou família de produtos a serem estudados e melhorados. Você geralmente reúne uma equipe para fazer o mapeamento e a análise, dependendo do tamanho da iniciativa. Se a equipe for inexperiente, ela precisará de treinamento em VSM. Algumas grandes empresas podem ter um gerente de fluxo de valor.

- Obtenha o apoio da liderança para o projeto de mapeamento do fluxo de valor, considerando os custos potenciais envolvidos. É possível que você use um VSM menor, mostrando a melhora potencial, para ajudar a ganhar o apoio da liderança com uma análise mais completa.

- Determine o problema para o fluxo de valor deste produto do ponto de vista do cliente. Você poderia usar a análise A3 de causas-raízes para fazer isso. Certifique-se de que as preocupações dos clientes sejam claramente compreendidas, pois são elas que definem o valor. É possível que os clientes exijam uma redução de preços com base na concorrência, ou que os problemas de controle de qualidade estejam reduzindo o valor, ou que os atrasos na produção estejam fazendo com que os clientes procurem outros fornecedores.

- Limite o processo, ou seja, determine os limites ou escopo do seu mapa. Por exemplo, se você estiver fazendo manufatura enxuta, você está indo de matérias-primas ao produto final entregue ao cliente? Ou você está começando com uma parte problemática do fluxo de valor?

- Agora, faça o percurso do VSM, como descrito nos próximos passos 6-11. Percorra (ou experimente diretamente) os passos do processo e do fluxo de informações necessários para implantar o produto ou serviço. Alguns profissionais veteranos fazem o percurso no sentido inverso, começando com o cliente. Você pode fazer o percurso várias vezes para reunir mais informações, preenchendo as lacunas.

- Defina os passos do processo, permanecendo dentro dos limites que você acabou de definir à medida que faz o percurso. Na manufatura enxuta (Lean), todos os passos podem acontecer em um único local onde o estoque entra e depois sai. Você não está listando cada tarefa específica que poderia ser feita por mapeamento de processo. Você está estudando atividades de trabalho e fluxos de informações que agregam valor ou não para o cliente. É fundamental registrar a realidade de suas observações, e não confiar nas informações de colaboradores que possam ter o interesse de se livrar de um problema. O objetivo é documentar cada passo significativo necessário para criar o valor do produto.

- Colete dados do processo durante o percurso. É aqui que você começa a avaliar o desempenho de cada passo do processo. Alguns exemplos são o tipo e o tamanho do estoque, o tempo de ciclo, o tempo de troca, o tempo de funcionamento e inatividade da máquina ou processo, o número de trabalhadores, os turnos trabalhados, as horas de trabalho disponíveis e o tamanho do lote. Tudo isso pode resultar em eficiência e corte de desperdícios. Adicione esses dados de processo às caixas de dados do seu Mapa de Fluxo de Valor.

- Avalie os passos do processo. Você também usa caixas de dados para essas informações. Queremos saber se o passo do processo é: a) Valioso, o que significa que ele gera valor do ponto de vista do cliente. Você pode simplesmente perguntar ao cliente se ele se importa se um determinado passo for deixado de fora. b) Capaz, a frequência com que há um resultado de alta qualidade cada vez. c) Disponível, a frequência com que o passo do processo está disponível quando necessário. d) Adequado, o quanto de capacidade existe para atender às demandas dos clientes. Isso muitas vezes se relaciona a análise de restrições, gargalos, excesso de capacidade e excesso de estoque. e) Flexível, o quanto um passo do processo pode mudar rápida e economicamente de um membro de uma família de produtos para outro. Isso foi fundamental para a produção da Toyota ao longo dos anos.

- Mapeie a movimentação do produto e os fluxos de informações. Procure três coisas essenciais: a) Fluxo vs. Estagnação.. O ideal é que o produto nunca pare de se movimentar. Isso pode ser medido através dos níveis de estoque. b) Empurrar vs. Puxar.. Isso mostra como as informações sobre a produção são tratadas. Nenhuma informação é necessária no fluxo de valor ideal, exceto um sinal na parte superior do fluxo para fazer o próximo produto. Na realidade, no entanto, há desconexões entre partes do fluxo. Isso é tratado fazendo com que os passos sejam capazes de sinalizar um ao outro quanto às necessidades futuras. c) Nível vs. Errático.. Isso mostra quanto o processo foi suavizado para obter eficiência. Isto aborda os conceitos de manufatura enxuta (Lean) de mura (desigualdade), muri (sobrecarga do fluxo de valor para acompanhar) e muda (desperdícios). Também é vital entender o fluxo geral de informações e comunicação no fluxo de valor. Elaborar um produto ou serviço de valor para o cliente significa que precisamos entender os pontos de contato de comunicação. Exemplos incluem como os clientes solicitam o produto, como os fornecedores são contatados e como garantimos que os clientes obtêm o que querem.

- Conte o estoque. Estoque e superprodução podem ser uma grande causa de desperdícios. Observe que o estoque pode estar espalhado de uma maneira improvisada.

- Crie uma linha do tempo. Mapeie os tempos de processo e os prazos de entrega do estoque nos passos do processo. Ao monitorar os níveis de estoque em cada passo, podemos encontrar ineficiências e itens que não agregam valor em nossa produção.

- Agora, reflita sobre o Mapa de Fluxo de Valor para ver coisas que poderiam não estar totalmente visíveis no início. Use as informações coletadas nas caixas de dados e na linha do tempo para localizar os desperdícios. Estes podem ser problemas, como excesso de estoque, tempo de inatividade muito longo, tempos de processo ou de configuração longos, ou problemas de qualidade que resultam em retrabalho.

- Em seguida, crie um Mapa de Fluxo de Valor de estado futuro e/ou Mapa de Fluxo de Valor de estado ideal. Em vez de apenas atacar cada problema individualmente, esboce um VSM de estado ideal, ilustrando metas para os itens que resultam em um processo mais eficiente e eficaz. Esta visão precisa ser acordada pela liderança e se torna o objetivo final do projeto VSM. Os Mapas de Fluxo de Valor são usados para comunicar e orientar o trabalho. Use os símbolos "kaizen burst" que chamam a atenção em seu VSM de estado atual para comunicar claramente as próximas melhorias. (Kaizen é uma palavra japonesa que é traduzida aproximadamente como "boa mudança" ou "melhoria contínua".) Às vezes, uma série de Mapas de Fluxo de Valor de estado futuro é criada antes de chegar ao Mapa de Fluxo de Valor de estado ideal.

- Usando os Mapas de Fluxo de Valor como base, crie um plano de implementação e o execute. Monitore consistentemente os resultados com indicadores-chave e faça ajustes adicionais, conforme necessário. Você está no caminho certo para melhorias contínuas.

Dicas Essenciais para VSM

- Veja as coisas por si próprio. Você (ou sua equipe) deve seguir o fluxo de valor inteiro. Não confie em impressões, suposições ou conversas sobre como as coisas "normalmente" acontecem. Se é algo físico, percorra, use um cronômetro para cronometrar as várias etapas de tempo, e veja tudo o mais diretamente possível. Pelo menos um membro da equipe precisa percorrer todo o fluxo. Se você confiar em subequipes para percorrer partes diferentes, e ninguém percorrer o fluxo inteiro, uma perspectiva essencial para o VSM será perdida.

- Faça o esboço de um VSM inicial manualmente. Comece desenhando com lápis enquanto documenta os passos. Mais tarde, você poderá usar o software de desenho de gráficos para se comunicar e colaborar melhor, bem como para mapear um estado futuro/ideal.

- Faça o percurso inicial. Você pode começar com uma caminhada rápida para analisar o fluxo de forma geral e, em seguida, percorrê-lo novamente de forma mais detalhada.

- Tente percorrê-lo no sentido inverso,do produto ou serviço final para a origem. Vários itens podem ficar mais claros e significativos com essa perspectiva. Muitos profissionais experientes de VSM fazem isso.

- Continue se perguntando o porquê. Em Lean Six Sigma, isso às vezes é chamado de os Cinco Porquês. A ideia é simplesmente perguntar por que algo é feito dessa maneira. Para a resposta, outro porque é perguntado. Isso continua até chegar à base final para a ação.

História do mapeamento de fluxo de valor

Este tipo de mapeamento é mais antigo do que muitos possam pensar. Exemplos de diagramas que mostram o fluxo de materiais e informações podem ser encontrados em um livro de 1918 chamado “Installing Efficiency Methods”(“Implementando métodos de eficiência”, em tradução livre), escrito por Charles E. Knoeppel. Mais tarde, este tipo de diagramação foi adotada pelo renomado sistema de produção Toyota e todo o movimento de manufatura enxuta, embora era geralmente chamado de mapeamento de fluxo de material e informação, mapeamento de processo ou outros nomes – não mapeamento de fluxo de valor. As pessoas responsáveis pela criação do sistema de produção Toyota, começando na década de 1950, incluem: Shigeo Shingo (1909-1990), engenheiro industrial japonês, consultor da Toyota e homônimo do Prêmio Shingo de excelência enxuta; e os executivos da Toyota Taiichi Ohno (1912-1990), Kiichiro Toyoda (1894-1952) e Eiji Toyoda (1913-2014).

Na década de 1990, enquanto métodos de produção enxuta na manufatura e em outros campos foram se espalhando nos Estados Unidos e no mundo, o “mapa de fluxo de valor” tornou-se um termo cada vez mais comum, e o VSM tornou-se fundamental para a metodologia enxuta em muitos lugares. O mapeamento de fluxo de valor também passou a ser utilizado em metodologias Six Sigma. Enxuta e Six Sigma têm o mesmo objetivo: eliminar o desperdício e criar o sistema mais eficiente possível. Mas eles identificam o desperdício de forma diferente. Enquanto profissionais enxuto focam em atividades de valor não agregado, seguidores do Six Sigma priorizam mais em variações de processos que resultam em desperdício. Dependendo da situação, cada método tem sido bem-sucedido, resultando na criação do Six Sigma Enxuto, uma abordagem conjunta.

Outras pessoas importantes no movimento enxuto e no uso de VSMs são: James P. Womack, fundador do Lean Enterprise Institute; Daniel T. Jones, fundador do Lean Enterprise Academy no Reino Unido; John Y. Shook, presidente do Lean Enterprise Institute; Karen Martin, fundadora do Karen Martin Group para consultoria enxuta; e Mike Osterling, fundador da Osterling Consulting.

Livros recomendados sobre mapeamento de fluxo de valor

- Mapeamento de Fluxo de Valor: Como Visualizar o Trabalho e Alinhar a Liderança para a Transformação Organizacional, por Karen Martin e Mike Osterling.

- Nova Caixa de Ferramentas Enxuta (Lean): Para um Fluxo Rápido e Flexível, por John Bicheno

- Aprendendo a Ver: Mapeamento de Fluxo de Valor para Agregar Valor e Eliminar Muda, por Mike Rother e John Shook