6 Procesoptimalisatie modellen uitgelegd

Leestijd: ongeveer 11 min

Onderwerpen:

Methoden voor procesoptimalisatie

- Six Sigma: een datagestuurde aanpak om defecten te verminderen en zo de prestaties van een organisatie te verbeteren.

- Lean productie: een systematisch proces om verspilling te minimaliseren zonder de productiviteit op te offeren.

- Lean Six Sigma: een combinatie van de methodologieën Lean en Six Sigma.

- Total Quality Management (TQM): een organisatiebrede inspanning die gericht is op continue verbetering om de kwaliteit voor de klant te verbeteren.

- Toyota System Production/Just-in-time: een methodologie die gericht is op het verminderen van voorraadkosten en het uitsluitend produceren van producten als ze nodig zijn.

- Theory of Constraints: een systematisch proces dat gericht is op het vinden en wegnemen van beperkingen.

Procesingenieurs evalueren en ontwikkelen processen om de productiviteit te verhogen en het bedrijf te laten groeien. Om dit te doen heb je twee dingen nodig:

- Een proces nodig om processen te evalueren en te verbeteren. Dat is pas meta.

- Een tool om processen te modeleren. Ontdek hoe je dit eenvoudig doe met de krachtige BPMN software van Lucidchart.

Je hoeft het wiel niet opnieuw uit te vinden om een methode te vinden die werkt om processen te verbeteren. Maar je weet misschien niet welke methode je moet gebruiken als professionals termen als DMAIC en TQM gebruiken. Ontdek meer over de belangrijkste benaderingen voor procesverbetering en de diagrammen die je bij elke stap kunnen helpen.

Wat is procesoptimalisatie?

Procesoptimalisatie is simpel gezegd de verzamelnaam voor alle activiteiten die worden ingezet om een organisatie efficiënter en effectiever te laten werken. De focus ligt op de processen, alle processen worden geanalyseerd om eventuele verbeteringen te ontdekken. Het doel van deze verbeteringen zijn onder andere: het minimaliseren van de kosten en het maximaliseren van de output. Er zijn verschillende modellen ontwikkeld die helpen procesoptimalisatie structuur te geven, in deze blog bespreken we de 6 belangrijkste.

Welke procesoptimalisatie modellen zijn er?

Six Sigma

Six Sigma begon bij Motorola, werd een kernonderdeel van de strategie van General Electric en wordt sindsdien op grote schaal gebruikt voor productie- en bedrijfsprocessen. Deze methode helpt bedrijven fouten of inconsistenties in een proces te vinden om perfecte producten en diensten te leveren.

Binnen Six Sigma gebruiken procesingenieurs twee submethodologieën: DMAIC voor het verbeteren van bestaande processen en DMADV voor het creëren van nieuwe processen. De meest gebruikte van de twee, DMAIC, werkt als volgt:

- Definieer de mogelijkheid voor verbetering (projectdoel).

- Meet de prestaties van het bestaande proces.

- Analyseer het proces om eventuele fouten en hun onderliggende oorzaken te vinden.

- Verbeter het proces door de hoofdoorzaken die je hebt gevonden aan te pakken.

- Beheer het verbeterde proces en toekomstige procesprestaties om eventuele afwijkingen te corrigeren voordat ze tot fouten leiden.

DMADV werkt op een soortgelijke manier, maar gebruikers kijken naar andere factoren omdat het proces nog niet bestaat:

- Definieer het procesdoel, in lijn met de algemene bedrijfsstrategie en de behoeften van de klant.

- Meet de factoren die cruciaal zijn voor de kwaliteit (ook wel CTQ's).

- Analyseer verschillende ontwerp- en ontwikkelingsopties.

- Ontwerp het proces.

- Controleer of het ontwerp voldoet aan de procesdoelen en de behoeften van de klant. Doe een proef met het proces en, indien de proef succesvol is, implementeer het proces.

Six Sigma vertrouwt meer op data en statistieken om beslissingen te nemen dan andere methodologieën. Met DMAIC en DMADV kunnen Six Sigma-organisaties duidelijke financiële resultaten boeken en streven naar minder dan 3,4 defecten per miljoen mogelijkheden of kansen op een defect.

Six Sigma modellen

Hoewel Six Sigma op zichzelf sterke normen biedt, maakt het ook gebruik van andere procesoptimalisatie diagrammen om professionals te helpen het DMAIC-proces uit te voeren. Je kunt de volgende diagrammen gebruiken om je huidige proces te definiëren en analyseren.

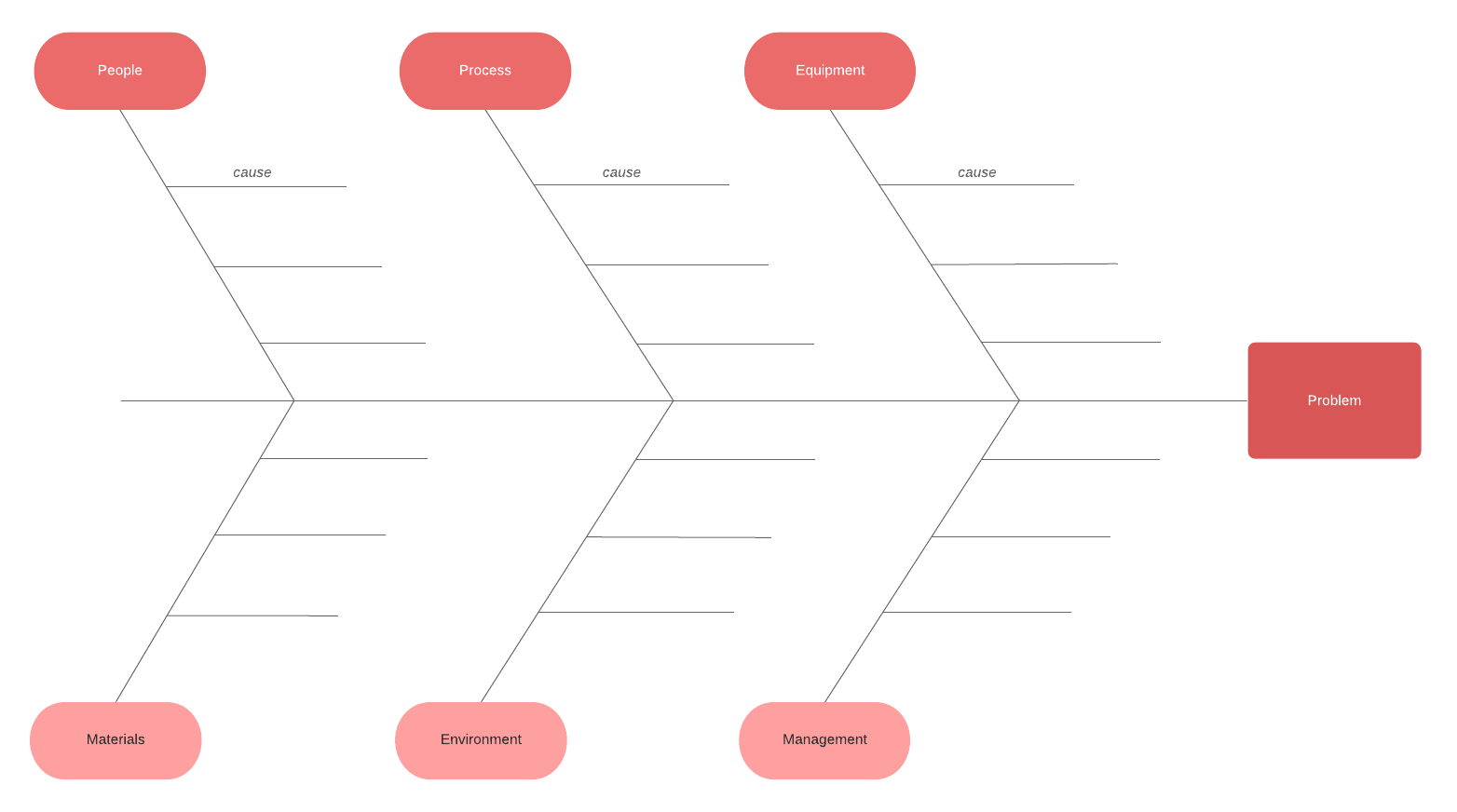

Ishikawa-diagram/visgraatdiagram: ook wel bekend als oorzaak-en-gevolgdiagram. Dit diagram kan helpen bij het brainstormen over mogelijke oorzaken van een fout. De kop van het diagram lijkt op een visgraat en geeft het probleem aan. De lijnen vertakken zich in verschillende categorieën van oorzaken.

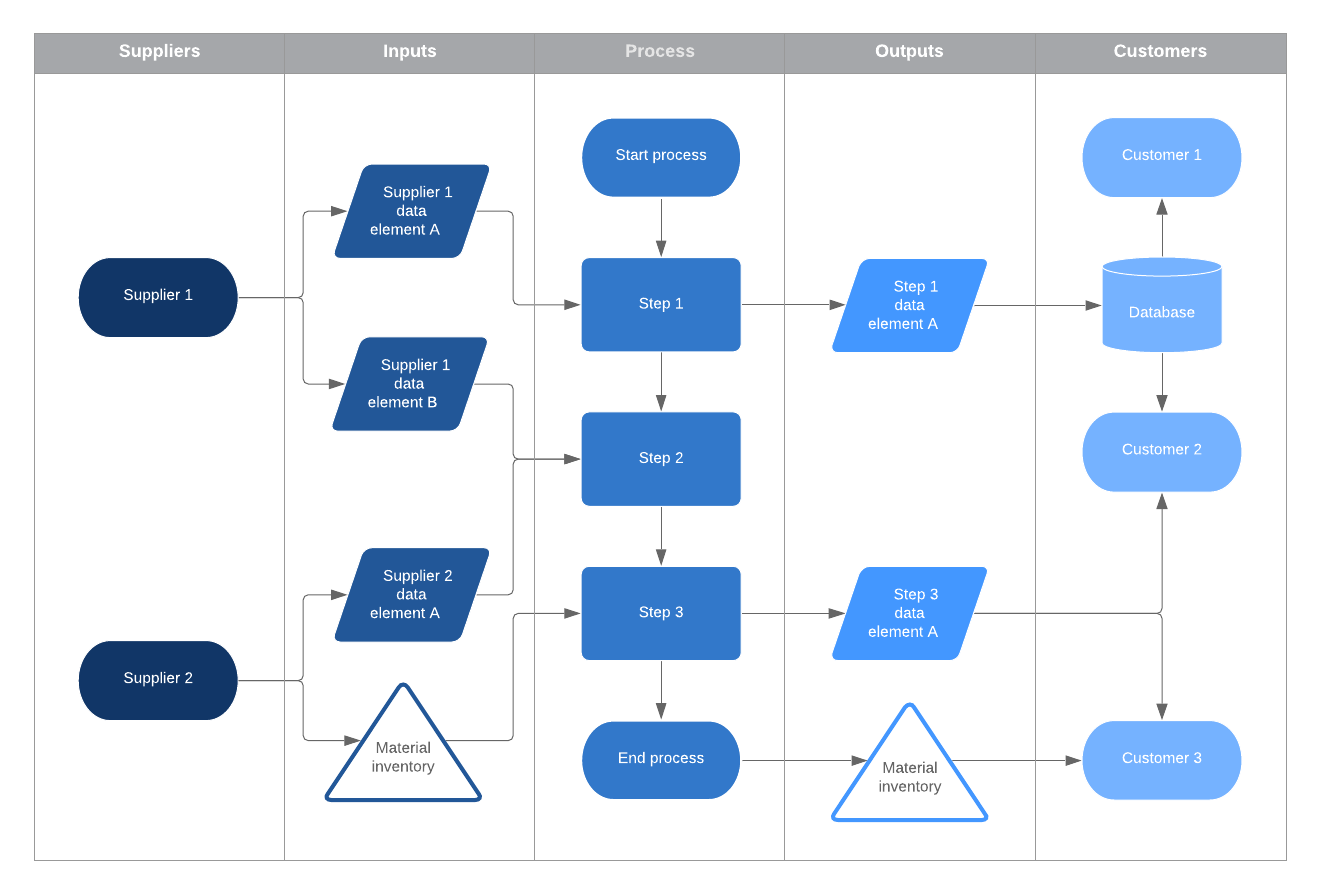

SIPOC-analysediagram: gebruik dit diagram om je proces te definiëren op basis van leverancier, invoer, proces, uitvoer en klant.

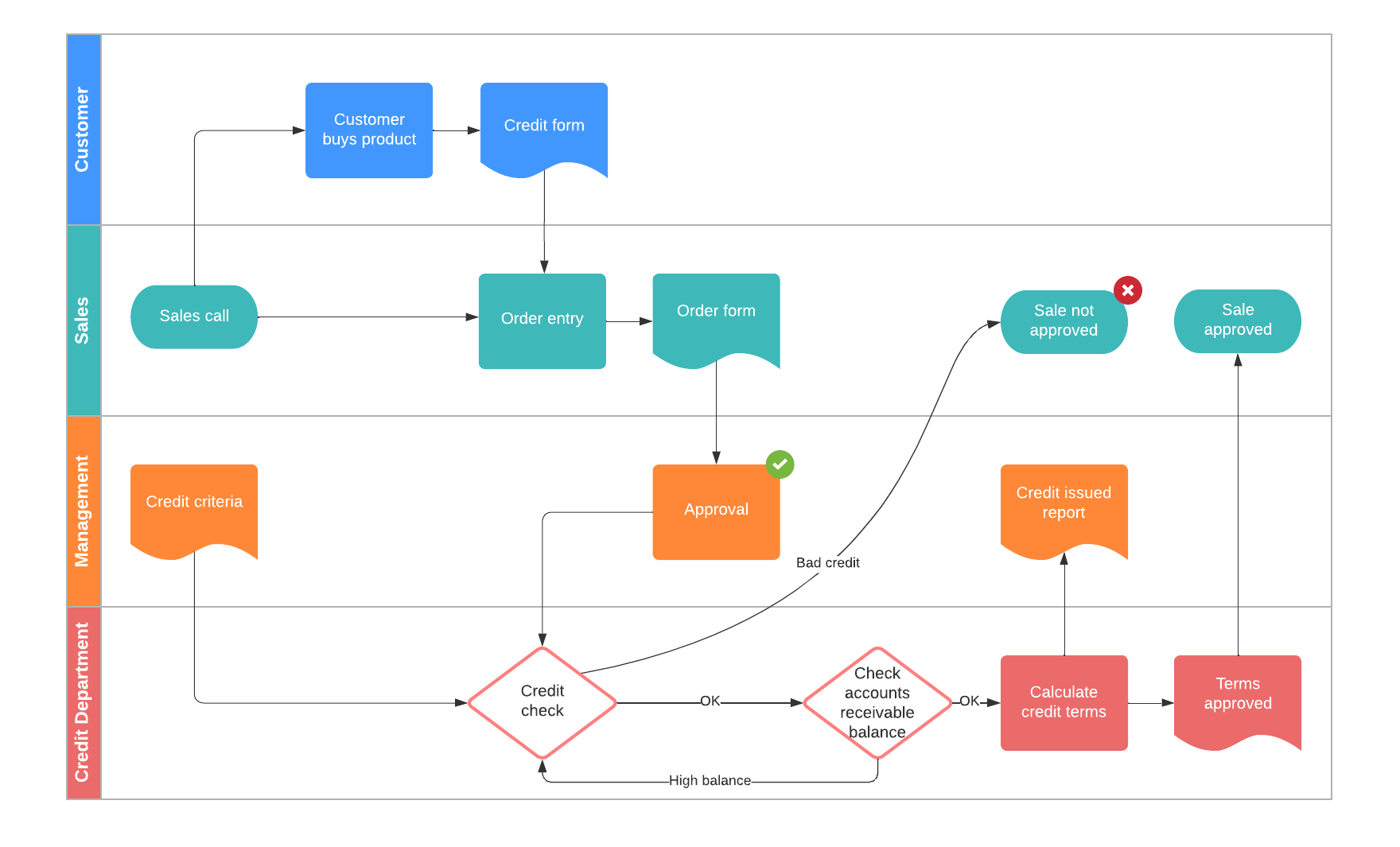

Bedrijfsprocesbeschrijving: visualiseer je gehele bedrijfsproces, inclusief rollen, verantwoordelijkheden en doelen. Gebruik een bedrijfsprocesbeschrijving om de activiteiten van je organisatie te analyseren om zo de productiviteit te verbeteren.

Begin nu met het in kaart brengen van processen met Lucidchart.

Meer informatieLean production

Zoals de naam al doet vermoeden, streeft de Lean-methodologie ernaar om kosten te besparen door verspilling te elimineren. Hoewel het vaak Lean production, of Lean production, wordt genoemd, zijn de kernideeën van Lean van toepassing op elke organisatie en elk proces.

Als je deze methode gebruikt, evalueer je de value stream van een proces. De value stream bestaat uit activiteiten met toegevoegde waarde (de acties waarvoor een klant zou betalen) of niet-waardetoevoegende activiteiten in het proces die gebruikt worden om een concept tot bloei te brengen of een order af te ronden.

Elke actie die geen waarde toevoegt en niet beleidsmatig of wettelijk vereristvereist is, is verspilling. Verspilling kan het volgende omvatten:

- Transport: het verplaatsen van producten wanneer dit niet nodig is voor een proces

- Voorraad: materialen die niet nodig zijn voor lopende bestellingen

- Verplaatsing: mensen of apparatuur die zich meer verplaatsen dan nodig is voor het proces

- Wachttijd: perioden van inactiviteit of onderbrekingen in de productie

- Overproductie: overmatige productie van materialen in afwachting van vraag

- Overbewerking: extra werk door redundanties of slecht gereedschap/productontwerp

- Defecten: de inspanning die nodig is om defecten in het systeem te controleren en op te lossen

- Vaardigheden: de onderbenutting van de kennis en vaardigheden van werknemers

Procesingenieurs identificeren verspilling op deze gebieden om de totale waarde voor de klant te vergroten.

Lean modellen

Er is veel overlap tussen deze verschillende methodologieën wat betreft de diagrammen die gebruikt worden om processen te analyseren. Bedrijfsprocesbeschrijvingen kunnen bijvoorbeeld nuttig zijn bij het opsporen van verspilling of het opstellen van een plan om verspilling te elimineren. Maar veel procesingenieurs gebruiken value-streamkaarten als onderdeel van Lean productie.

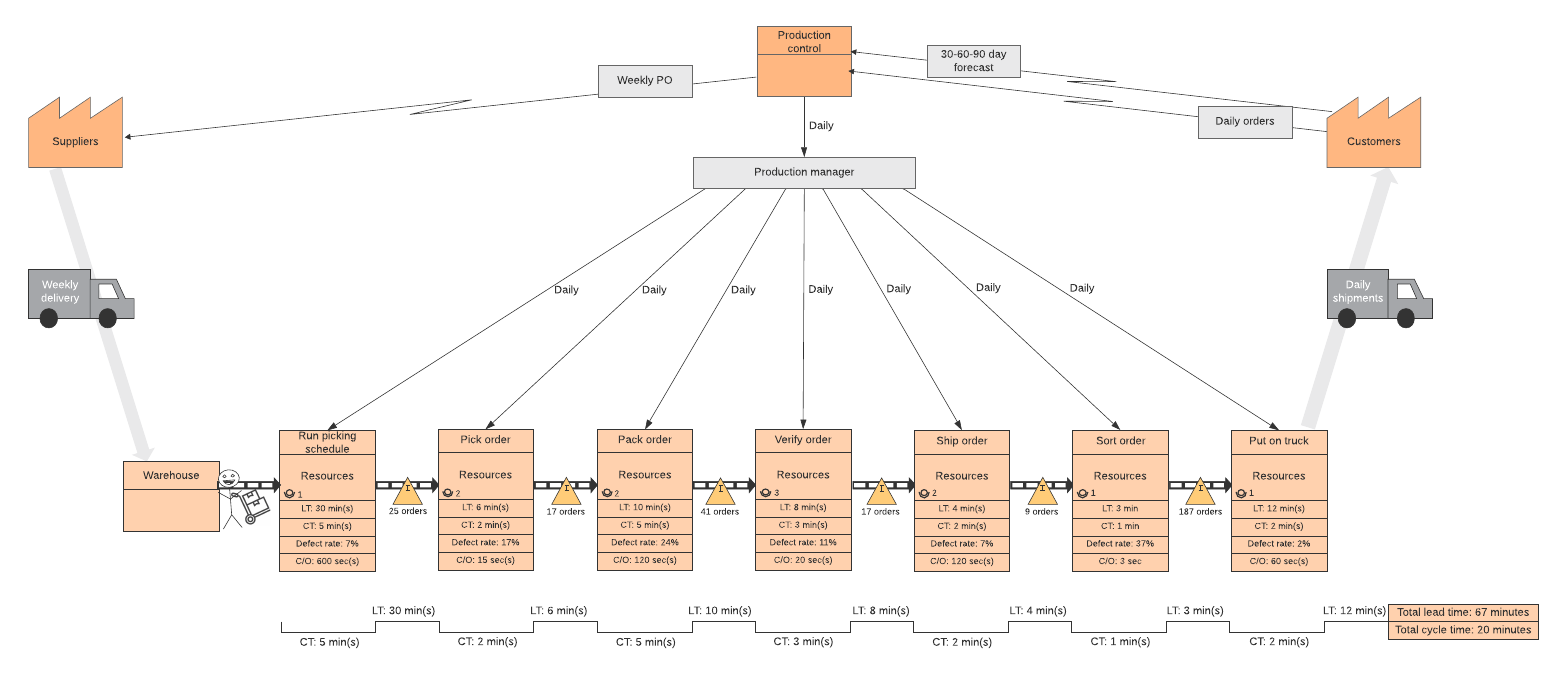

Value-streamkaarten: documenteer alle stappen om een product of dienst te leveren, van het begin van de productie tot de levering. Voeg een tijdlijn aan het proces toe om activiteiten met en zonder toegevoegde waarde bij te houden, zodat je kunt zien welke activiteiten je uit het proces moet verwijderen.

Teams van over de hele wereld de software gebruiken Lucid om processen in kaart te brengen en te optimaliseren.

Ontdek Lucid voor procesbeschrijvingenBij deze methode voor procesverbeteringen is het gebruikelijk om de waardestroom van een proces te onderzoeken. De waardestroom bestaat uit activiteiten die waarde toevoegen (waar de consument voor betaald) of activiteiten die geen waarde toevoegen in het proces.

Elke activiteit die geen waarde toevoegd of niet noodzakelijk is als onderdeel van beleid of regulering is verspilling. Verspilling is onder andere:

- Vervoer: Het bewegen van producten terwijl dit onnodig is voor het proces

- Voorraad: Materialen die niet noodzakelijk zijn om huidge bestellingen af te ronden

- Beweging: Mensen of materiaal that meer beweegt dan noodzakelijk om het proces af te ronden

- Wachten: Periodes van inactiviteit of onderbreking in productie

- Overproductie: Overbodige productie van materialen nog voor er vraag naar is

- Overprocessing: Extra werk door onnodigheden of matig product/gereedschap ontwerp

- Defecten: De moeite die wordt besteed aan het checken en maken van defecten in het systeem

- Skills: Het niet tot volle potentie benutten van de kennis en skills van personeel

Process engineers identificeren deze vormen van verpspilling om de waarde voor klanten te vergroten.

Diagrammen voor Lean productie

Het is goed om te beseffen dat er veel overlap bestaat tussen de diagrammen die de verschillende procesoptimalisatie modellen gebruiken om de processen te analyseren. Bedrijfsproces beschrijvingen, bijvoorbeeld, zouden kunnen helpen in het ontdekken van verspilling of het creëren van een plan om verspilling tegen te gaan. Veel procesontwerpers gebruiken echter waardestroom kaarten als onderdeel van Lean Manufacturing.

Waardestroom kaarten documenteren alle stappen die nodig zijn om een product of service te leveren, vanaf het begin van productie tot levering. Breng je proces in kaart met een tijdlijn die activiteiten die waarde toevoegen en activiteiten die geen waarde toevoegen weergeeft. Zo kun je zien welke activiteiten je zou kunnen verwijderen van het proces.

Lean Six Sigma

Zoals de naam al doet vermoeden, is Lean Six Sigma een combinatie van de twee voorgaande methodologieën.

Door Six Sigma op een Lean manier te benaderen, kun je verspilling en procesdefecten minimaliseren. Lean Six Sigma helpt tijd en kosten te besparen en de kwaliteit te verbeteren. Er wordt gebruik gemaakt van DMAIC en de tools van beide methodologieën worden gecombineerd, zoals value-streamkaarten en SIPOC-analysediagrammen.

Lucid Software is de leider in visuele samenwerking, enterprise teams van over de hele wereld maken gebruik van Lucid om processen te visualiseren, beter samen te werken en technische diagrammen te maken.

Ontdek Lucid voor enterpriseTotal Quality Management (TQM)

Total Quality Management dateert van vóór de Six Sigma- en Lean-methodologieën en kreeg eind jaren tachtig veel aandacht toen de Amerikaanse overheid het begon te gebruiken. Binnen dit systeem staat klanttevredenheid voor succes. Net als bij Six Sigma kan TQM per bedrijf verschillen, maar organisaties die gebruikmaken van TQM volgen over het algemeen deze principes:

- Organisaties volgen een strategische en systematische aanpak om hun doelen te bereiken.

- Klanten bepalen het kwaliteitsniveau.

- Alle werknemers werken aan gemeenschappelijke doelen. Effectieve communicatie en training zorgen ervoor dat iedereen de definitie van kwaliteit begrijpt en ernaar streeft dit kwaliteitsniveau te bereiken.

- Organisaties moeten de vereiste stappen van elk proces definiëren en de prestaties bewaken om eventuele afwijkingen te detecteren. Ze moeten voortdurend op zoek zijn naar manieren om effectiever en concurrerender te werk te gaan.

De manier waarop kwaliteit wordt gemeten, verschilt per bedrijf. Sommige bedrijven gebruiken gevestigde normen, zoals de ISO 9000-serie.

TQM modellen

TQM-bedrijven gebruiken veel verschillende diagrammen om kwaliteitsproblemen op te lossen. Het oorspronkelijke TQM-plan van de Amerikaanse marine maakte gebruik van zeven instrumenten om de kwaliteit te meten, waaronder de eerder genoemde Ishikawa-diagrammen, stroomdiagrammen en checksheets. Veel bedrijven gebruiken ook PDCA-cycli.

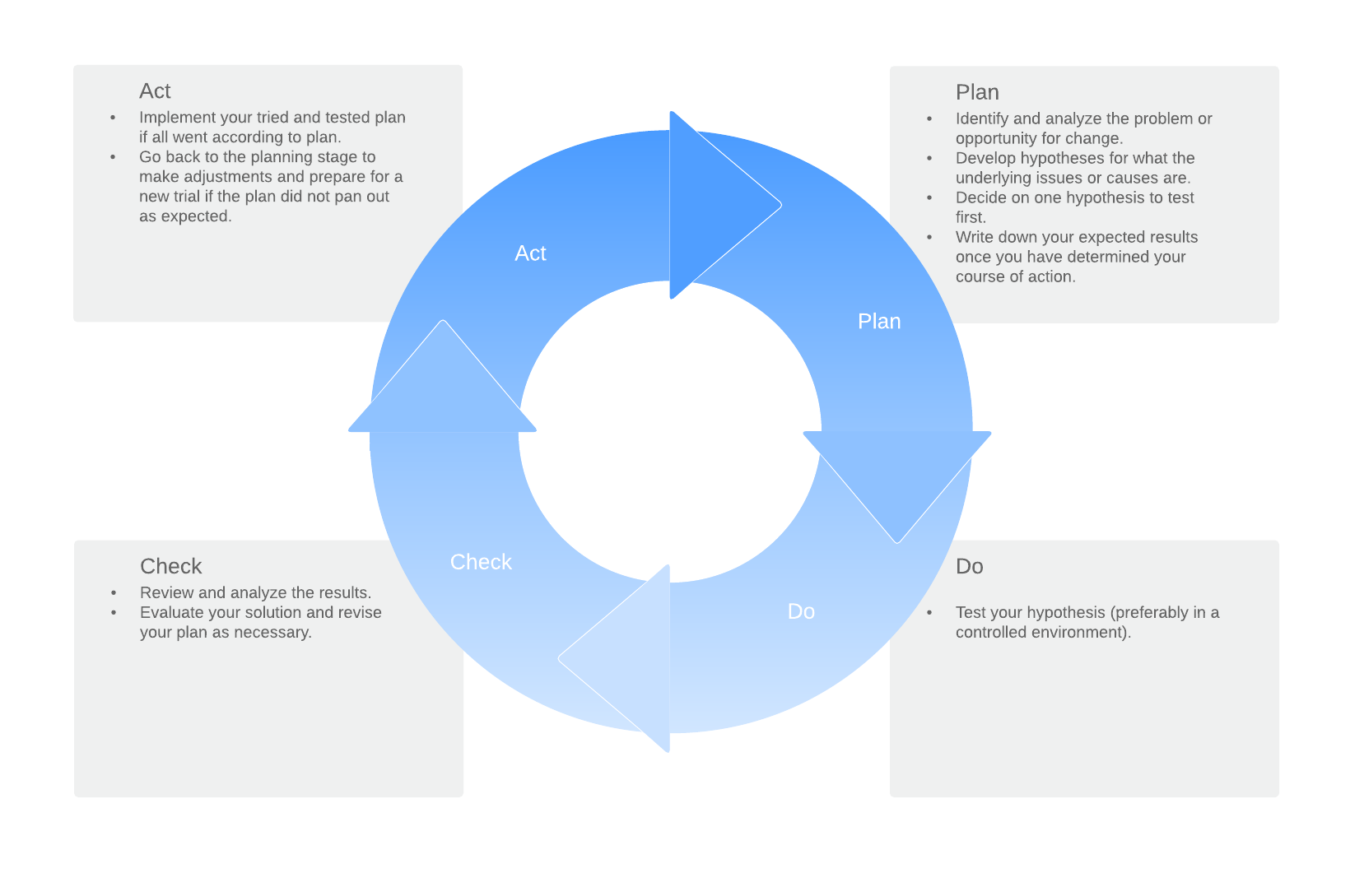

PDCA-cycli : PDCA (Plan, Do, Check, Act) kent vele namen, zoals de Deming-cyclus en de controlecyclus. Bedrijven gebruiken het om processen continu te verbeteren, het voorgestelde plan te schetsen, te testen en succes te meten.

Toyota Production System/Just-in-time

Het Toyota Production System (TPS), ook wel bekend als just-in-time, is na de Tweede Wereldoorlog in Japan ontwikkeld door Taiichi Ohno om tijd te besparen tijdens de productie en de voorraadkosten te verlagen. Met behulp van de Kaizen-aanpak (kleine positieve verbeteringen) is het basisprincipe van TPS om alleen producten te produceren wanneer dat nodig is, zodat een grote voorraad wordt vermeden.

TPS wordt door procesingenieurs meestal gebruikt in combinatie met Kanban-project management om een gemakkelijk overzicht te hebben van de huidige processen en verborgen problemen te voorkomen. TPS heeft 4 hoofdprincipes:

1. Filosofie

Gebruik de langetermijnfilosofie van je organisatie als leidraad voor beslissingen in plaats van financiële doelen op korte termijn.

2. Proces

Vind het juiste proces om de juiste resultaten te produceren. Dit betekent bijvoorbeeld:

- Een doorlopende process flow gebruiken om problemen snel te vinden

- Een 'pull'-systeem implementeren om overproductie te voorkomen

- Visuele controles gebruiken om een overzicht van het hele proces te krijgen en verborgen problemen te voorkomen

- Alleen betrouwbare technologie gebruiken die nodig is voor mensen en processen

3. Mensen en partners

Investeer in mensen om leiders te creëren die de bedrijfsfilosofie belichamen en die aan anderen kunnen leren.

4. Probleemoplossing

Bouw aan een leercultuur voor continue verbetering. Zorg dat je het probleem volledig begrijpt voordat je een oplossing kiest en neem geen overhaaste beslissingen. Neem in plaats daarvan de tijd om tot een consensus te komen.

Diagrammen voor Toyota Production System/Just-in-time

Toen Toyota de TPS-methodologie voor het eerst implementeerde, gebruikten ze een visueel kaartgebaseerd systeem om inefficiënties te vinden. Tegenwoordig zijn er verschillende tools om procesingenieurs te helpen bij het visualiseren en beheren van processen.

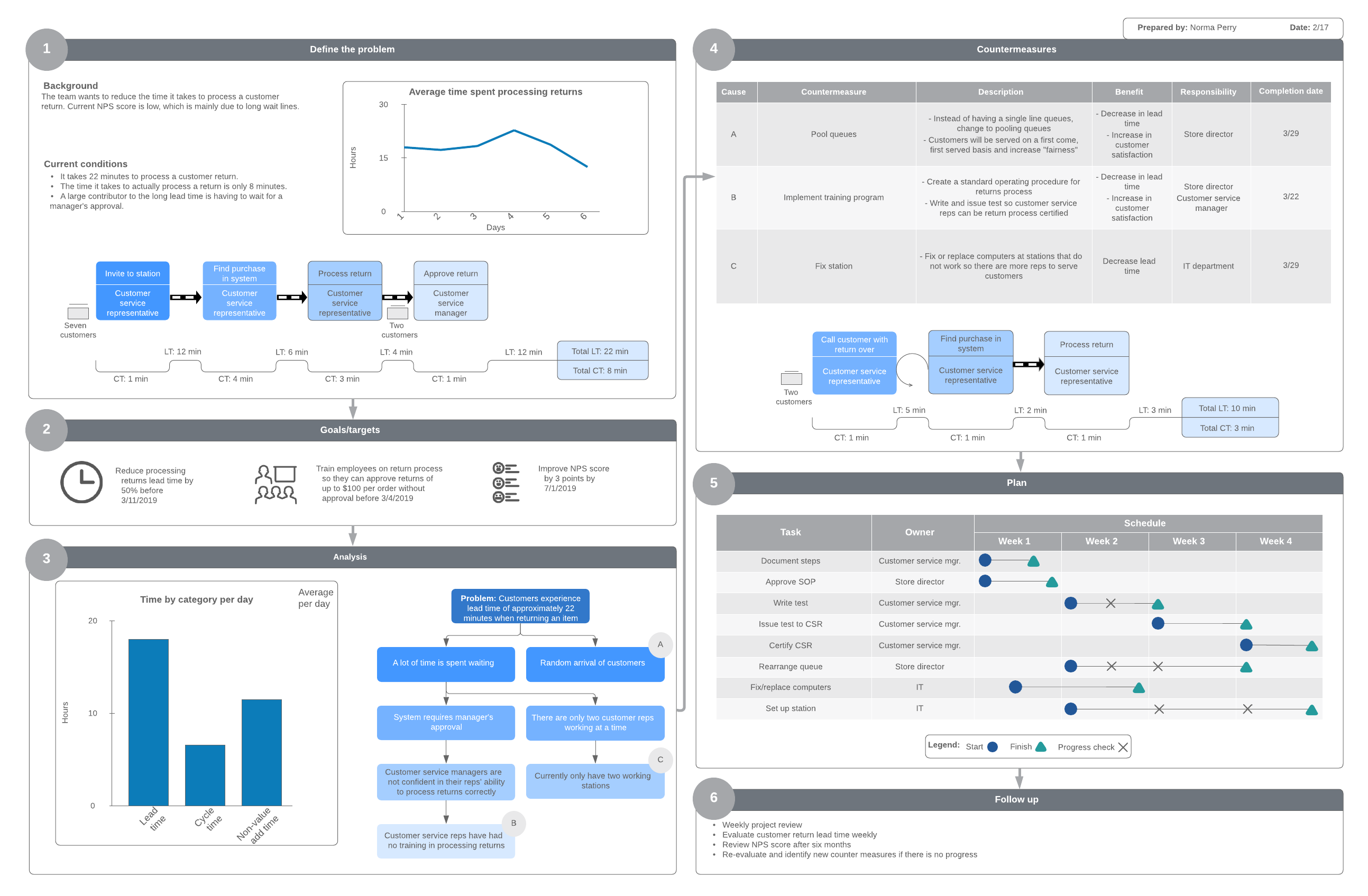

A3-rapport: een rapport van één pagina met cruciale procesinformatie. Dit rapport helpt werknemers om problemen snel op te lossen en zo processen continu te verbeteren.

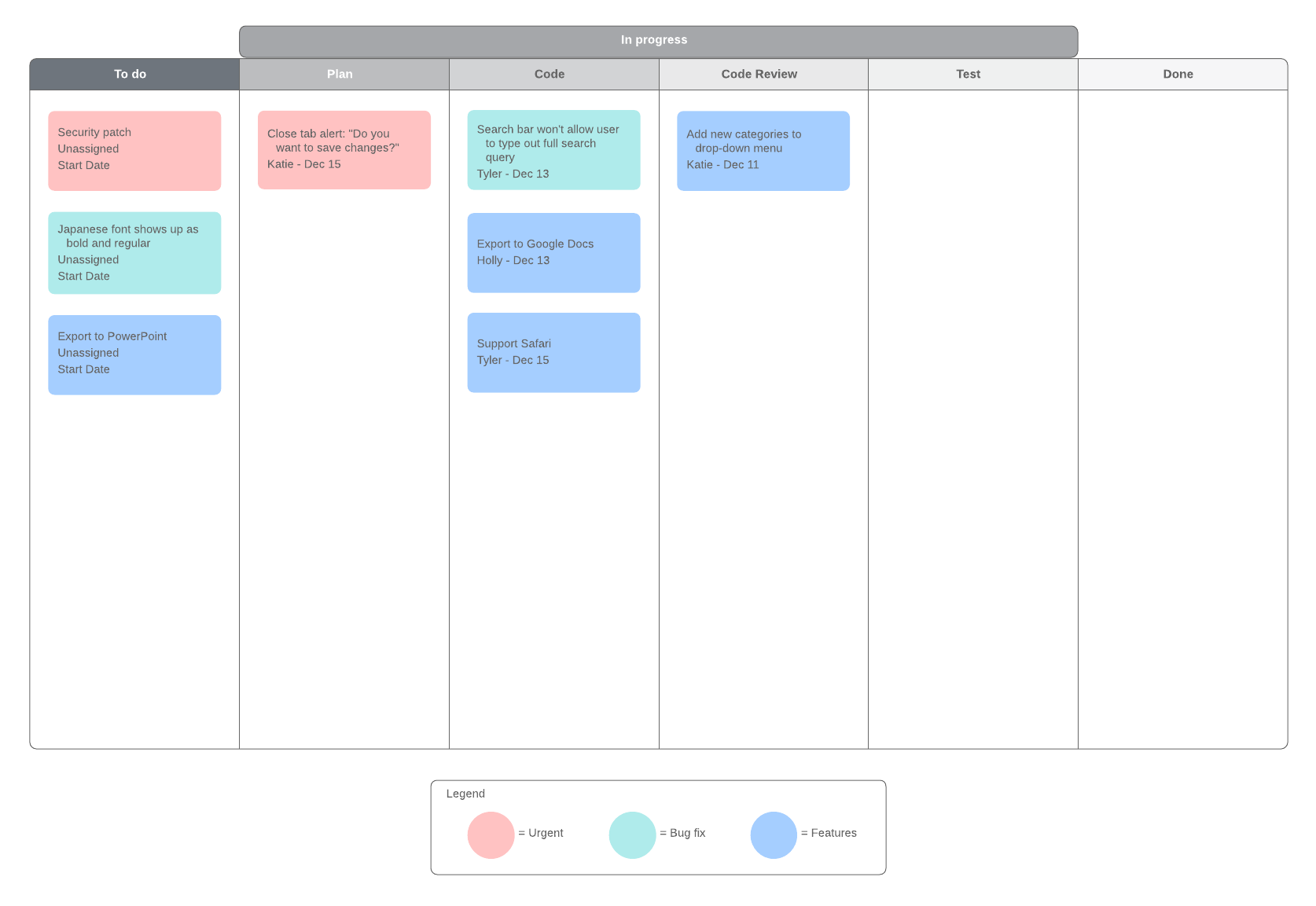

Kanban-bord: een visueel workflowdiagram dat wordt gebruikt om de voortgang bij te houden, problemen te identificeren, knelpunten te elimineren en de efficiëntie te verbeteren.

Theory of Constraints (TOC)

Theory of Constraints (TOC) is voor het eerst geïntroduceerd door Dr. Eliyahu Goldratt in het begin van de jaren tachtig. Hiermee identificeer je de belangrijkste factor die een bepaald doel in de weg staat en gebruik je vervolgens een systematisch proces om dit knelpunt dusdanig verbeteren dat het niet langer een beperking is.

Volgens TOC hebben organisaties altijd met minstens één knelpunt te maken, wat betekent dat er altijd iets te verbeteren valt. Volg deze vijf herhaalbare stappen om knelpunten weg te nemen met TOC:

- Identificeer de beperkende factor.

- Bepaal hoe je deze beperking optimaal kunt benutten.

- Maak alles ondergeschikt aan de eisen van de beperking.

- Doorbreek de beperking.

- Herhaal dit proces indien nodig.

Diagrammen voor Theory of Constraints

Diagrammen maken het eenvoudig om te visualiseren en te begrijpen welke invloed een beperking heeft op andere delen van het proces en hoe de beperking kan worden opgeheven. Er is veel overlap tussen deze verschillende methodologieën wat betreft de diagrammen die gebruikt worden om processen te analyseren. Veel gebruikers van TOC gebruiken Lean-tools en -diagrammen om processen te bewaken.

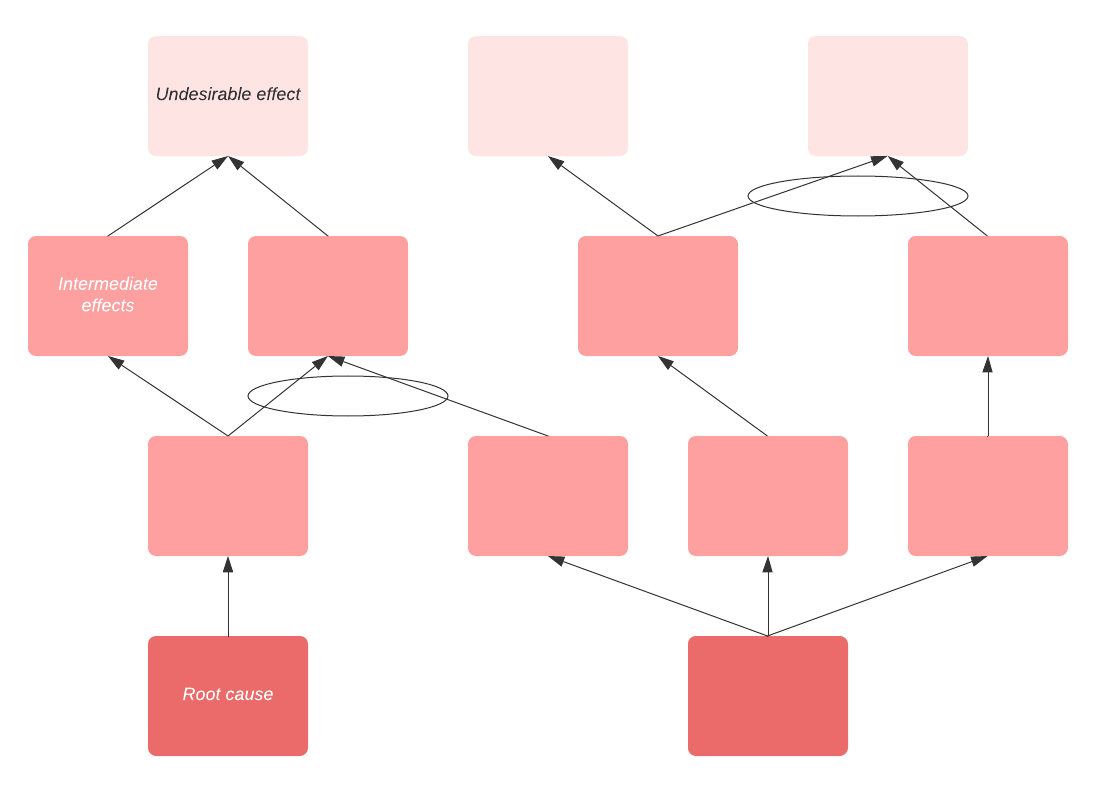

Reality tree-diagrammen: er bestaan current reality tree- en future reality tree-diagrammen. Reality tree-diagrammen worden gebruikt om te analyseren welke problemen organisatieprocessen in de weg zitten, te bepalen welk probleem de grootste beperking vormt en om deze weg te nemen.

We hebben zes belangrijke methoden voor procesoptimalisatie besproken, maar er zijn er nog veel meer, plus een heleboel aanvullende werkwijzen die overeenkomen met Six Sigma, Lean en TQM. Duik dieper in een van deze methoden met de bovenstaande bronnen.

Definieer, analyseer en optimaliseer je pad naar procesverbetering.

Ontdek Lucid voor procesbeschrijvingenOver Lucidchart

Lucidchart, een slimme diagramapplicatie in de cloud, is een kernonderdeel van Lucid Software's pakket voor visuele samenwerking. Met deze intuïtieve cloudgebaseerde oplossing kunnen teams in realtime samenwerken om flowcharts, mockups, UML-diagrammen, kaarten van customer journeys en meer te maken. Lucidchart stuwt teams vooruit om sneller aan de toekomst te bouwen. Lucid is trots op zijn diensten aan belangrijke bedrijven over de hele wereld, waaronder klanten als Google, GE en NBC Universal, en 99% van de Fortune 500. Lucid werkt samen met brancheleiders, waaronder Google, Atlassian en Microsoft. Sinds de oprichting heeft Lucid talrijke onderscheidingen ontvangen voor zijn producten, bedrijfsvoering en werkcultuur. Ga voor meer informatie naar lucidchart.com/nl.